Понимание инжекционного литья для высококачественных оболочек из АБС-пластика

Инжекционное литье является важным производственным процессом, предназначенным для создания пластиковых деталей, особенно оболочек из АБС-пластика, которые являются неотъемлемой частью различных отраслей промышленности. Этот метод включает плавление пластика и его введение в форму для получения желаемых форм. АБС, известный своей прочностью и универсальностью, пользуется особой популярностью благодаря отличному сопротивлению удару и качественной поверхности, что делает его идеальным для компонентов, таких как автомобильные детали и корпуса электроники.

Развитие инжекционного литья началось еще в XIX веке и за это время произошло множество значительных улучшений. Эти достижения привели к повышению качества и эффективности, с современными техниками, сосредоточенными на точности и снижении потери материала. Автоматизация процесса позволила увеличить скорость производства, соответствующую потребностям высокотребовательных отраслей.

Точность и масштабируемость являются ключевыми преимуществами инжекционного литья. Процесс позволяет производить сложные детали из АБС-пластика большими объемами без потери детализации или качества. Эта масштабируемость важна для предприятий, которым нужно эффективно производить большие партии одинаковых изделий. Точность этого метода обеспечивает постоянство результата, что является важным фактором для поддержания стандартов качества на требовательных рынках.

Основные свойства АБС-пластика

АБС-пластик, или акрилонитрил-бутадиен-стирол, обладает несколькими ключевыми механическими свойствами, которые делают его исключительным выбором для различных применений. Его сопротивление удару особенно заслуживает внимания, позволяя выдерживать значительные нагрузки без трещин или разрушения. Эта характеристика, в сочетании с впечатляющей прочностью на растяжение, гарантирует, что детали из АБС могут выдерживать давление и напряжение в сложных условиях. Кроме того, прочность АБС добавляет ему долговечности, делая его предпочтительным материалом в отраслях, где надежность критически важна.

Помимо своих механических характеристик, пластик ABS также обладает значительными термическими свойствами. Температура стеклования ABS составляет около 105°C (221°F), что указывает на начало перехода от гибкости к хрупкости. ABS в целом устойчив при различных условиях, включая воздействие растворителей и других химических веществ. Его химическая стойкость обеспечивает долговечность и надежность, что делает ABS подходящим для множества применений, включая случаи, где ожидается многократное воздействие агрессивных сред. Эти свойства подчеркивают полезность ABS в технологии индивидуального литья пластиков под давлением и других специализированных производственных процессах.

Применение пластика ABS в различных отраслях промышленности

АБС-пластик широко используется в автомобильной промышленности благодаря своим легковесным, но прочным свойствам. Он часто применяется для производства деталей, таких как приборные панели, бамперы и внутренние накладки. Эти применения подчеркивают способность материала выдерживать удары, сохраняя при этом конструкционную целостность. Легкий вес АБС способствует улучшению топливной эффективности, что делает его предпочтительным выбором для создания прочных автомобильных компонентов, соответствующих современным экологическим стандартам.

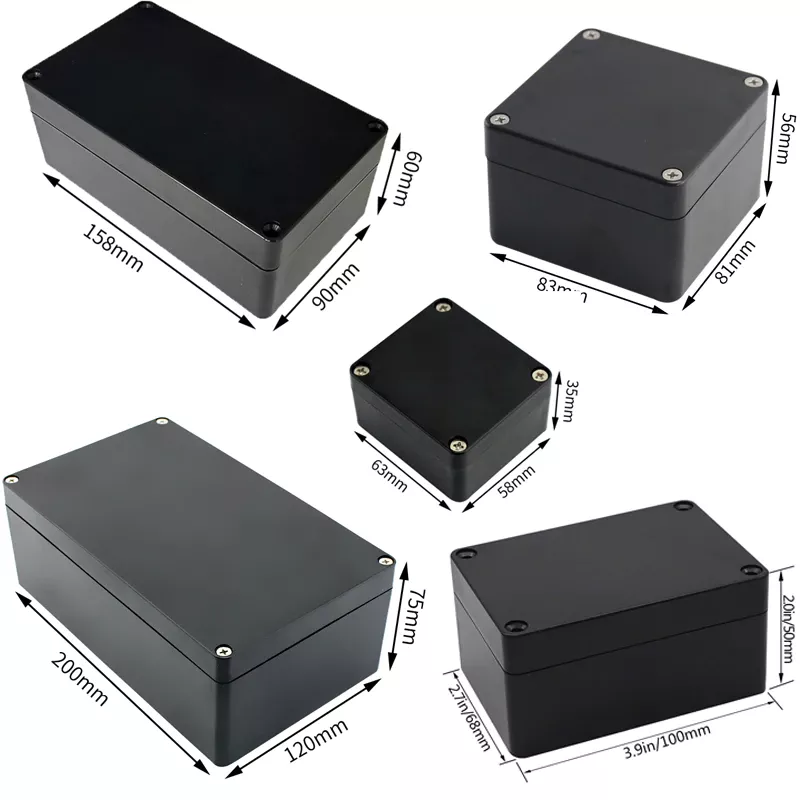

В секторах электроники и потребительских товаров АБС-пластик играет ключевую роль в улучшении внешнего вида и функциональности продукции. Он часто используется для производства корпусов и оболочек электронных устройств, таких как телевизоры, принтеры и кухонная техника. Возможность формования АБС-пластика в сложные формы позволяет дизайнерам создавать стильные и эргономичные продукты, привлекающие потребителей. Гладкая поверхность этого материала и его способность принимать яркие цвета также усиливают визуальную привлекательность бытовой электроники.

АБС-пластик также является неотъемлемой частью бытовой техники благодаря своей безопасности и прочности. Он используется в различных приложениях, от кухонных инструментов до пылесосов и мебели. Прочность материала гарантирует, что эти продукты безопасны в использовании и выдерживают износ повседневной жизни, обеспечивая долговечность и минимизируя необходимость частой замены. Его сопротивление теплу и химическим веществам еще больше увеличивает его применимость для предметов, часто подвергающихся воздействию различных моющих средств и высоких температур эксплуатации.

Преимущества использования метода литья под давлением для АБС-пластика

Литье под давлением обеспечивает заметную экономичность при массовом производстве деталей из АБС-пластика. Этот метод значительно снижает затраты на рабочую силу благодаря высокому уровню автоматизации и минимизирует потери материалов за счет точного контроля. Статистика отрасли показывает, что литье под давлением может снизить затраты на производство до 25%, что делает его предпочтительным выбором для крупных производителей. Эта эффективность использования ресурсов приводит к экономии, которая возрастает с увеличением объемов производства, укрепляя экономическую целесообразность процесса.

Гибкость дизайна при литье под давлением является еще одним замечательным преимуществом, позволяющим создавать сложные формы и конструкции, которые будут трудно реализовать с помощью других методов производства. Процесс поддерживает детализированные характеристики деталей, такие как различная толщина стенок и интегрированные компоненты, с высокой точностью. Эта возможность особенно полезна в автомобильной и электронной промышленности, где часто необходимы уникальные и сложные конструкции деталей.

Наконец, высокие темпы производства, достижимые с помощью инжекционного литья, делают этот метод эффективным для быстрого вывода продукции из АБС-пластика на рынок. Процесс позволяет сократить время цикла, значительно уменьшая сроки поставок при сохранении высокого качества продукции. Это преимущество критично для отраслей, которым требуется быстрая доставка продукции на рынок и которые сосредоточены на удовлетворении потребительского спроса вовремя. Используя инжекционное литье, компании могут обеспечить постоянное производство прочных и точных компонентов из АБС-пластика, что позволяет им оставаться конкурентоспособными в динамичной рыночной среде.

Общие проблемы при инжекционном литье АБС

Литье под давлением деталей из АБС сталкивается с несколькими проблемами, начиная с недостаточной устойчивости к погодным условиям. Когда компоненты из АБС-пластика подвергаются воздействию окружающей среды, они могут разрушаться под УФ-излучением или поглощать влагу, что приводит к изменению цвета и структурной нестабильности. Для преодоления этих уязвимостей добавление в состав УФ-стабилизаторов и водоотталкивающих добавок может значительно продлить срок службы продукта и повысить его надежность.

Другой распространенной проблемой является усадка и деформация во время фазы охлаждения, что может повлиять на размерную точность конечных деталей. Это обычно происходит при неравномерном охлаждении или некорректном дизайне формы. Производители могут снизить эти проблемы, обеспечивая точный дизайн формы и оптимизируя условия обработки для поддержания равномерного охлаждения, что, в свою очередь, снижает внутренние напряжения и деформацию.

Термические ограничения АБС-пластика также создают значительные проблемы, особенно его производительность при высоких температурах. Поскольку АБС может размягчаться или деформироваться при температурах, близких к точке плавления, понимание термических свойств материала является критически важным. Точное контроль температуры во время процесса литья и выбор подходящих марок АБС для конкретных применений могут помочь обеспечить, чтобы конечные продукты сохраняли свою конструкционную целостность даже в сложных тепловых условиях.

Лучшие практики достижения высококачественных деталей из АБС через инжекционное литье

Для достижения высококачественных деталей из АБС ключевую роль играет проектирование формы, особенно размещение浇道ов и охлаждающих каналов. Оптимальное расположение浇道ов обеспечивает равномерный поток материала, минимизируя дефекты, такие как искривление или повреждения поверхности. Успешные кейсы показали, что внедрение подробных охлаждающих каналов снижает остаточные напряжения и улучшает размерную точность. Хорошо спроектированная форма не только повышает эстетику продукта, но и обеспечивает стабильность в производстве, что необходимо для массового производства.

Контроль параметров процесса инъекции, включая температуру, давление и скорость, является ключевым для обеспечения последовательности и качества. Поддержание правильной температуры и давления помогает предотвратить проблемы, такие как вмятины или неполное заполнение, тогда как регулировка скорости оптимизирует поток материала и упаковку. Последовательность этих параметров на протяжении производственных партий гарантирует, что каждая деталь из АБС-пластика соответствует стандартам качества. Эти контроли критически важны для производства эстетически привлекательных и прочных изделий.

Выбор и подготовка материала являются неотъемлемой частью литья под давлением деталей из АБС-пластика. Предварительная сушка материала АБС необходима для удаления любого содержания влаги, которая может вызвать дефекты, такие как разводы на поверхности изделия. Техники, такие как смешивание, могут дополнительно улучшить свойства материала, обеспечивая плавный поток во время процесса формования. Правильная подготовка материала позволяет производителям избежать распространенных проблем и достичь более высоких стандартов качества конечного продукта.

Понимание и применение этих лучших практик может значительно улучшить качество деталей, полученных методом литья под давлением из АБС-пластика, предлагая надежные решения для отраслей, требующих точности и долговечности.

Будущие тенденции в литье под давлением из АБС-пластика

Устойчивость становится все более важной в литье под давлением из АБС-пластика, с большим акцентом на использование переработанных материалов и экологически чистых процессов для снижения воздействия на окружающую среду. По мере роста осознанности экологических проблем компании, занимающиеся литьем пластмасс под давлением, исследуют инновационные способы внедрения экологичных практик. Например, некоторые компании начинают интегрировать переработанный АБС-пластик в свои производственные циклы, значительно сокращая отходы и использование ресурсов. Это не только соответствует глобальным целям устойчивого развития, но и удовлетворяет растущий спрос на экологически ответственное производство.

Технологические достижения также формируют будущее литья под давлением АБС, особенно благодаря автоматизации и умному производству. Инновации в этих областях обещают повысить как эффективность, так и качество услуг по литью пластиков под давлением. Автоматизация позволяет осуществлять более точный контроль над процессом литья, что может привести к большей последовательности и меньшему количеству дефектов. В то же время внедрение технологий умного производства, таких как машины с поддержкой IoT, предоставляет данные в реальном времени, которые можно использовать для оптимизации производственных процессов. Эти достижения являются ключевыми для компаний, стремящихся оставаться конкурентоспособными в быстро меняющемся мире индивидуального литья пластиков под давлением.

Table of Contents

- Понимание инжекционного литья для высококачественных оболочек из АБС-пластика

- Основные свойства АБС-пластика

- Применение пластика ABS в различных отраслях промышленности

- Преимущества использования метода литья под давлением для АБС-пластика

- Общие проблемы при инжекционном литье АБС

- Лучшие практики достижения высококачественных деталей из АБС через инжекционное литье

- Будущие тенденции в литье под давлением из АБС-пластика

ONLINE

ONLINE