Forståelse av Injeksjonsformning for Høykvalitets ABS-plastskaller

Injeksjonsformning er en viktig produsjonsmetode laget for å lage plastdeler, særlig ABS-plastskaller, som er integrerte i ulike industrier. Denne metoden involverer smelting av plast og injisering av den inn i en form for å oppnå ønskede former. ABS, kjent for sin styrke og versatilitet, er særlig populær på grunn av sin fremragende impaktsmotstand og overflatefullending, noe som gjør det ideelt for komponenter som bildele og elektroniske husninger.

Utviklingen av injeksjonsforming kan spores tilbake til det 19. århundre og har sett betydelige fremsteg over tid. Disse utviklingene har ført til forbedret kvalitet og effektivitet, med moderne teknikker som fokuserer på nøyaktighet og reduksjon av materialeavfall. Automatiseringen av prosessen har ført til raskere produksjon, i tråd med behovene i høyfordringsindustrier.

Nøyaktighet og skalerbarhet er nøkkel fordeler ved injeksjonsforming. Prosessen gjør det mulig å produsere komplekse ABS-plastkomponenter i store mengder uten å kompromittere med detaljer eller kvalitet. Denne skalerbarheten er avgjørende for bedrifter som trenger å produsere store mengder identiske varer effektivt. Nøyaktigheten som denne metoden tilbyr sikrer konsekvent utdata, et avgjørende faktor for å opprettholde kvalitetsstandarder i kravstillede markeder.

Nøkkeltrekk ved ABS-plast

ABS-plast, eller Acrylonitril-Butadien-Styren, har flere viktige mekaniske egenskaper som gjør det til et eksepsjonelt valg for ulike anvendelser. Dets impaktsmotstand er spesielt oppmerksomverdig, noe som lar det klare betydelig kraft uten å sprakk eller bryte. Denne egenskapen, i kombinasjon med dens imponerende trekkstyrke, sikrer at ABS-komponenter kan tåle trykk og stress i kravstillede miljøer. Dessuten bidrar robustheten til ABS til dets varighet, noe som gjør det til et foretrukket materiale i industrier der pålitelighet er avgjørende.

I tillegg til dets mekaniske styrker viser ABS-plast også betydelige termiske egenskaper. Den har en glasovergångstemperatur på omtrent 105°C (221°F), som indikerer starten på dens overgang fra fleksibel til brittel. ABS er generelt stabil under ulike forhold, herunder eksponering for løsemidler og andre kjemikalier. Dets kjemiske motstandsdyktighet sikrer langlebigheit og pålitelighet, noe som gjør ABS egnet for flere anvendelser, inkludert de der hvor gjentatt eksponering for hårde miljøer forventes. Disse egenskapene understreker nyttigheten av ABS i tilpasset plastinjeksjonsforming og andre spesialiserte produksjonsprosesser.

Anvendelser av ABS-plast i ulike industrier

ABS-plast brukes mye i bilindustrien på grunn av sine lette, men likevel bestandige egenskaper. Den brukes ofte til å lage komponenter som instrumentbord, bumper og innredningsprofiler. Disse anvendelsene viser materialets evne til å motstå kollisjoner samtidig som det opprettholder strukturell integritet. Den lette karakteren til ABS bidrar til forbedret brånyttelse, noe som gjør det til en foretrukket valg for å lage robuste bilkomponenter som oppfyller moderne miljøstandarder.

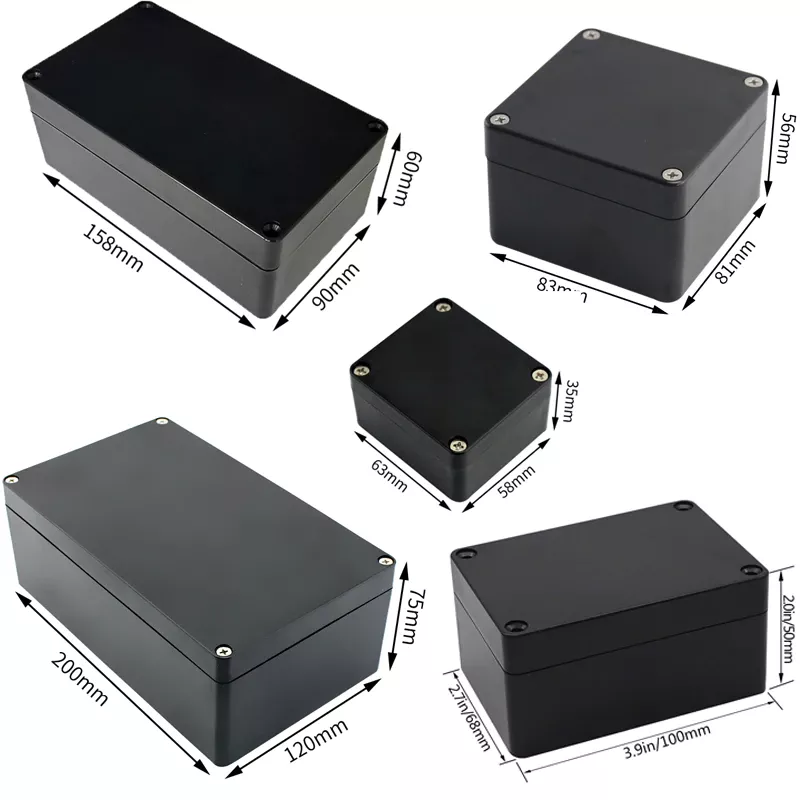

I elektronikk- og forbruksgodssektoren spiller ABS-plast en avgjørende rolle i å forbedre produktets estetikk og funksjonalitet. Den brukes ofte til å lage husninger og skaller for elektroniske enheter, som televisjoner, skrivere og kjøkkenapparater. ABS-plastens evne til å formes til komplekse former lar designere oppnå slanke og ergonomiske produkter som tiltaler forbrukerne. Dette materialets glatte overflate og evne til fargerike fargetoner forsterker også den visuelle appelsen til forbrukerelektronikk.

ABS-plast brukes også mye i husholdningsapparater på grunn av sin sikkerhet og langlevertegenskaper. Den brukes i ulike anvendelser, fra kjøkkenverktøy til støvsuger og møbler. Materialets robusthet sørger for at disse produktene er trygge å bruke og kan tåle slitasje og skader i daglig bruk, noe som gir dem en lang levetid og minimerer behovet for ofte bytting av komponenter. Dets motstand mot varme og kjemikalier gjør det enda mer egnet for gjenstander som ofte blir utsatt for forskjellige rengjøringsmidler og høye driftstemperaturer.

Fordeler med å bruke injeksjonsforming for ABS-plast

Injeksjonsforming tilbyr betydelig kostnadsfordel ved masseproduksjon av ABS-plastkomponenter. Denne metoden reduserer arbeidskostnadene markant grunnet sin høye nivå av automatisering og minimerer materialeforbruk gjennom nøyaktig kontroll. Bransjestatistikk viser at injeksjonsforming kan senke produksjonskostnadene med opp til 25 %, noe som gjør det til en foretrukket valg for store skala produsenter. Denne effektiviteten i ressursbruk oversettes til spareffekter som nyter av høyere produksjonsvolum, og styrker den økonomiske lønnsomheten av prosessen.

Designfleksibiliteten ved injeksjonsformning er et annet utmerket fordel, som tillater opprettelse av intrikate former og komplekse design som ville vært utfordrende å oppnå gjennom andre produksjonsteknikker. Prossessen støtter detaljerte komponentegenskaper, som varierende veggtykkelser og integrerte komponenter, med høy nøyaktighet. Denne evnen er spesielt nyttig i bil- og elektronikkindustrien, hvor unike og komplekse komponentdesign ofte er nødvendige.

Til slutt er de høye produksjonsfrekvensene som kan oppnås gjennom injeksjonsformning en effektiv metode for å få ABS-produkter raskt ut på markedet. Prosessen tillater raske syklustider, noe som betydelig reduserer leveringstider samtidig som høy kvalitet holdes på. Dette fordelen er avgjørende for industrier som krever rask markedsleveranse og fokuserer på å møte forbrukerkrevninger i tide. Ved å bruke injeksjonsformning kan selskaper sikre en konsekvent tilgang av varige og nøyaktige ABS-komponenter, noe som lar dem forblir konkurrerende i det dynamiske markedsslaget.

Vanlige utfordringer ved ABS-injeksjonsformning

ABS-injeksjonsformning møter flere utfordringer, blant annet dets motstand mot vær. Når ABS-plastkomponenter blir utsatt for elementene, kan de fortere under UV-ljøs eller ta opp fukt, noe som fører til fargeendring og strukturell ustabilitet. For å motvirke disse sårbarhetene kan man inkludere UV-stabilisatorer og fuktresistente tilsetninger i sammensetningen, noe som kan utstrække produktets levetid og pålittelighet betydelig.

En annen vanlig problem er krymping og forvrinking under kjølefasen, noe som kan påvirke dimensjonell nøyaktighet av de endelige delene. Dette oppstår typisk når det er ujevn kjøling eller feilaktig formdesign. Produksjonsledere kan redusere disse problemene ved å sikre nøyaktig formdesign og optimere prosessbetingelsene for å opprettholde jevn kjøling, noe som igjen reduserer interne spenninger og deformasjon.

Termiske begrensninger ved ABS-plast stiller også betydelige utfordringer, særlig dets ytelse ved høy temperatur. Ettersom ABS kan bløtne eller forvrenges ved temperaturer nær sin smeltepunkt, er det avgjørende å forstå materialiets termiske egenskaper. Nøyaktig temperaturregulering under formingsprosessen og valg av passende typer ABS for spesifikke anvendelser kan hjelpe med å sikre at de endelige produktene beholder deres strukturelle integritet selv i utfordrende termiske miljøer.

Beste praksiser for å oppnå høykvalitets ABS-deler gjennom injeksjonsformning

For å oppnå høykvalitets ABS-deler, spiller formdesign en avgjørende rolle, særlig når det gjelder plassering av ingang og kjølemål. Optimal plassering av ingang sikrer jevn materialeflyt, og minimerer feil som krøling eller overflateimperfeksjoner. Vellykkede kasusstudier har vist at å inkorporere detaljerte kjølemål reduserer restanerende strekker og forbedrer dimensjonsnøyaktighet. En godt utformet form forbedrer ikke bare produktets estetikk, men sikrer også konsekvens i produksjonen, noe som er avgjørende for storstilsproduksjon.

Å kontrollere injeksjonsprosessen parametere, inkludert temperatur, trykk og fart, er avgjørende for konsistens og kvalitet. Å opprettholde riktig temperatur og trykk hjelper med å forhindre problemer som sivmarker eller ufullstendig fylling, mens justering av farten optimiserer materialeflyten og pakkingen. Konsistens i disse parameterne over produksjonsbatcher sikrer at hver ABS-del oppfyller kvalitetsstandardene. Disse kontrollene er avgjørende for å produsere produkter som er både estetisk tiltalende og strukturelt solide.

Materielseleksjon og forberedelse er integrerte deler av injeksjonsformingen av ABS-deler. Å forhåndstørre ABS-materialet er essensielt for å fjerne eventuell vanninnhold, som kan forårsake feil som spenning på delens overflate. Teknikker som blandings kan ytterligere forbedre materialeegenskapene, og sikre en glad flyt under formingsprosessen. Ved å forberede materialet riktig, kan produsenter unngå vanlige problemstillinger og oppnå høyere ytelsesstandarder i det endelige produktet.

Forståelsen og anvendelsen av disse beste praksiser kan forbedre kvaliteten på ABS-injeksjonsformede deler betydelig, og tilby pålitelige løsninger for industrier som krever nøyaktighet og varighet.

Framtidige trender i ABS-injeksjonsforming

Bærekraftighet blir stadig viktigere i ABS-injeksjonsforming, med sterkt fokus på å bruke gjenbrukte materialer og miljøvennlige prosesser for å redusere miljøpåvirkning. Med økende bevissthet om miljøproblemer utforsker plast-injeksjonsformingsbedrifter innovative måter å implementere grønne praksiser. For eksempel begynner noen selskaper å integrere gjenbrukt ABS i sine produksjonsløkker, noe som reduserer avfall og ressurssbruk betydelig. Dette ikke bare samsvarer med globale bærekraftsmål, men oppfyller også den stigende etterspørselen på miljøansvarlig produksjon.

Teknologiske fremsteg er også å sette prøyet på framtida for ABS-injeksjonsforming, særlig gjennom automatisering og smart produksjon. Innovasjoner innen disse områdene lover å forbedre både effektiviteten og kvaliteten på plastinjeksjonsformingstjenester. Automatisering lar en ha mer nøyaktig kontroll over formingprosessen, noe som kan føre til høyere konsekvens og færre feil. Samtidig gir implementeringen av smarte produksjonsmetoder, som maskiner med IoT-funksjoner, sanntidsdata som kan brukes til å optimere produsjonsprosesser. Disse fremstegene er avgjørende for selskaper som ønsker å opprettholde konkurransedyktighet i den raskt utviklende landskapet av tilpasset plastinjeksjonsforming.

Table of Contents

- Forståelse av Injeksjonsformning for Høykvalitets ABS-plastskaller

- Nøkkeltrekk ved ABS-plast

- Anvendelser av ABS-plast i ulike industrier

- Fordeler med å bruke injeksjonsforming for ABS-plast

- Vanlige utfordringer ved ABS-injeksjonsformning

- Beste praksiser for å oppnå høykvalitets ABS-deler gjennom injeksjonsformning

- Framtidige trender i ABS-injeksjonsforming

ONLINE

ONLINE