Inzicht in injectiemolding voor hoogwaardige ABS-plastic behuizingen

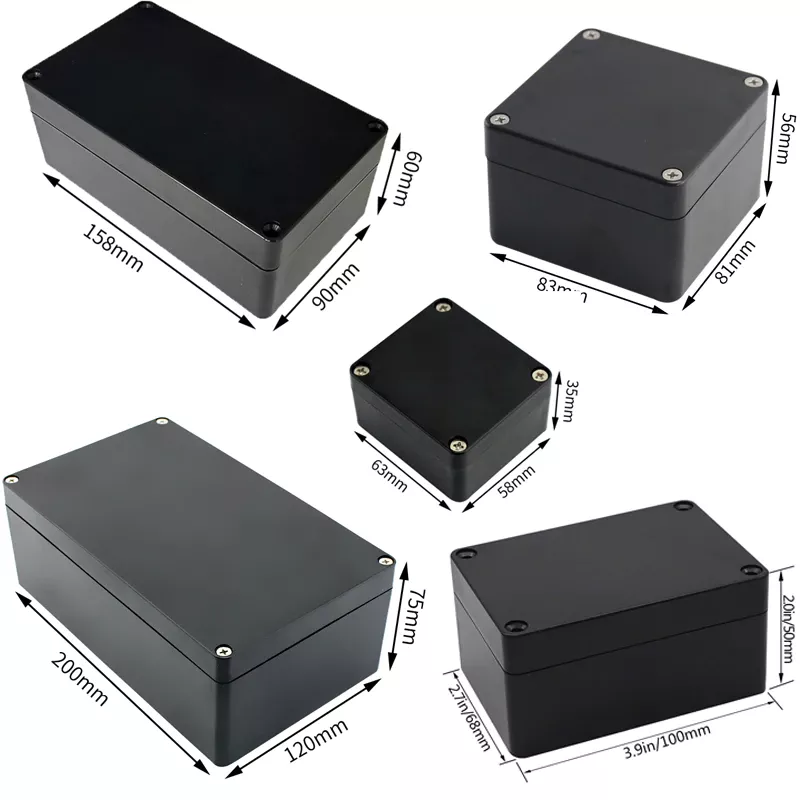

Injectiemolding is een belangrijke productietechniek bedoeld voor het maken van plastic onderdelen, met name ABS-plastic behuizingen, die essentieel zijn voor verschillende industrieën. Deze methode omvat het smelten van plastic en het injecteren ervan in een vorm om gewenste vormen te creëren. ABS staat bekend om zijn sterkte en veerkracht, en is bijzonder populair vanwege zijn uitstekende impactweerstand en oppervlaktekwaliteit, wat het ideaal maakt voor onderdelen zoals auto-onderdelen en elektronische huishoudens.

De ontwikkeling van injectiemolding dateert terug tot de 19e eeuw en heeft door de jaren heen aanzienlijke vooruitgang geboekt. Deze ontwikkelingen hebben geleid tot verbeterde kwaliteit en efficiëntie, met moderne technieken gericht op precisie en het verminderen van materiaalverspilling. De automatisering van het proces heeft geleid tot snellere productie, in overeenstemming met de behoeften van hoge-omzet industrieën.

Nauwkeurigheid en schaalbaarheid zijn belangrijke voordelen van injectiemolding. Het proces stelt het vervaardigen van complexe ABS-plastic onderdelen in hoge volumes toe, zonder concessies te hoeven doen op detail of kwaliteit. Deze schaalbaarheid is cruciaal voor bedrijven die grote hoeveelheden identieke producten efficiënt moeten produceren. De nauwkeurigheid die deze methode biedt, zorgt voor een consistent resultaat, een essentiële factor voor het in stand houden van kwaliteitsnormen in eisenstrengere markten.

Belangrijkste eigenschappen van ABS-plastic

ABS-plastic, of Acrylonitril-Butadien-Styreen, heeft verschillende belangrijke mechanische eigenschappen die het tot een uitzonderlijke keuze maken voor verschillende toepassingen. De impactweerstand is bijzonder opmerkelijk, wat het in staat stelt om aanzienlijke krachten te doorstaan zonder te breken of te splijten. Deze eigenschap, gecombineerd met de indrukwekkende treksterkte, zorgt ervoor dat ABS-onderdelen druk en spanning kunnen verdragen in eisenlevende omgevingen. Bovendien draagt de taaiheid van ABS bij aan zijn duurzaamheid, waardoor het een voorkeursmateriaal is in sectoren waar betrouwbaarheid cruciaal is.

Naast zijn mechanische eigenschappen toont ABS-plastic ook opvallende thermische eigenschappen. Het heeft een glasovergangstemperatuur van ongeveer 105°C (221°F), wat aangeeft wanneer het overgaat van flexibel naar breekbaar. ABS is in het algemeen stabiel onder verschillende omstandigheden, waaronder blootstelling aan oplosmiddelen en andere chemicaliën. Zijn chemische weerstand garandeert duurzaamheid en betrouwbaarheid, waardoor ABS geschikt is voor talloze toepassingen, inclusief situaties waarbij herhaalde blootstelling aan strenge omgevingen wordt verwacht. Deze eigenschappen benadrukken de bruikbaarheid van ABS in maatwerk bij kunststofinjectiemolding en andere gespecialiseerde productieprocessen.

Toepassingen van ABS-plastic in verschillende industrieën

ABS-plastic wordt uitgebreid gebruikt in de automobielindustrie vanwege zijn lichte gewicht en robuuste eigenschappen. Het wordt vaak gebruikt bij de productie van onderdelen zoals dashboarden, bumpers en interieurbekledingen. Deze toepassingen benadrukken de capaciteit van het materiaal om impact te doorstaan terwijl het structuurlijk intact blijft. Het lichte gewicht van ABS draagt bij aan een verbeterde brandstofefficiëntie, wat ervoor zorgt dat het een voorkeurskeuze is voor het maken van stevige autocomponenten die voldoen aan hedendaagse milieuvoorschriften.

In de elektronica- en consumentengoederensectoren speelt ABS-plastic een belangrijke rol bij het verbeteren van de esthetiek en functionaliteit van producten. Het wordt vaak gebruikt voor de productie van kasten en behuizingen voor elektronische apparaten, zoals televisies, printers en keukenapparatuur. De mogelijkheid van ABS om te worden gemold tot complexe vormen laat ontwerpers toe om strakke en ergonomische producten te creëren die aanspreken bij consumenten. Het gladde oppervlak van dit materiaal en de mogelijkheid tot felgekleurde afwerking verhogen ook de visuele aantrekkelijkheid van consumentenelektronica.

ABS-plastic is ook een belangrijk materiaal in huishoudelijke apparaten vanwege zijn veiligheid en duurzaamheid. Het wordt gebruikt in verschillende toepassingen, van keukengereedschap tot stofzuigers en meubilair. De robuustheid van het materiaal zorgt ervoor dat deze producten veilig te gebruiken zijn en de slijtage van het dagelijkse leven kunnen doorstaan, waardoor ze langdurig bruikbaar zijn en de noodzaak voor frequente vervangingen minimaliseren. De weerstand tegen hitte en chemicaliën versterkt nogmaals zijn geschiktheid voor artikelen die vaak blootstaan aan verschillende reinigingsmiddelen en hoge werktemperaturen.

Voordelen van het gebruik van injectiemodeling voor ABS-plastic

Injectiemodelen biedt opvallende kostenbesparingen bij het massaproductie van ABS-plastic onderdelen. Deze methode vermindert arbeidskosten aanzienlijk door zijn hoge automatiseringsniveau en minimaliseert materiaalverspilling door nauwkeurige controle. Branchestatistieken tonen aan dat injectiemodelen de productiekosten met tot wel 25% kan verlagen, wat het een voorkeurskeuze maakt voor grote producenten. Deze efficiëntie in bronnengebruik resulteert in besparingen die profiteren van hogere productievolumes, wat de financiële haalbaarheid van het proces versterkt.

De ontwerpflexibiliteit van injectiemolding is een ander opmerkelijk voordeel, wat toelaat om ingewikkelde vormen en complexe ontwerpen te creëren die moeilijk te realiseren zouden zijn met andere productietechnieken. Het proces ondersteunt gedetailleerde onderdeelkenmerken zoals variërende wanddiktes en geïntegreerde componenten, met hoge precisie. Deze mogelijkheid is bijzonder voordelig in de automobiel- en elektronica-industrie, waar unieke en complexe onderdeelontwerpen vaak noodzakelijk zijn.

Ten slotte maken de hoge productiesnelheden die haalbaar zijn door middel van injectiemolding het tot een efficiënte methode om ABS-producten snel op de markt te brengen. Het proces staat toe snelle cyclus tijden te behalen, wat levertijden aanzienlijk verkleint terwijl het hoge kwaliteit blijft waarborgen. Deze voordelen zijn cruciaal voor industrieën die snel levering op de markt vereisen en gericht zijn op het voldoen aan consumentenvraag op tijd. Door injectiemolding te gebruiken, kunnen bedrijven een consistent aanbod van robuuste en nauwkeurige ABS-componenten waarborgen, wat hen in staat stelt competitief te blijven in een dynamische marktsituatie.

Gemeenschappelijke uitdagingen bij ABS-injectiemolding

ABS-injectiemodels heeft verschillende uitdagingen, waarbij weathervastheidproblemen een van de belangrijkste zijn. Wanneer ABS-plastic onderdelen worden blootgesteld aan de elementen, kunnen ze degraderen door UV-licht of vocht opnemen, wat leidt tot verkleuring en structurele instabiliteit. Om deze kwetsbaarheden te bestrijden, kan het toevoegen van UV-stabilisatoren en vochtbestendige additieven in de samenstelling de levensduur en betrouwbaarheid van het product aanzienlijk verlengen.

Een ander veelvoorkomend probleem is krimp en vervorming tijdens de koefase, wat de dimensionele nauwkeurigheid van de eindonderdelen kan beïnvloeden. Dit komt meestal voor wanneer er ongelijkmatig afkoeling plaatsvindt of wanneer de vormontwerp niet juist is. Fabrikanten kunnen deze problemen verminderen door zorgvuldig vormontwerp en door het optimaliseren van de verwerkingsvoorwaarden om uniforme afkoeling te waarborgen, wat op zijn beurt interne spanningen en vervorming vermindert.

De thermische beperkingen van ABS-plastic stellen ook aanzienlijke uitdagingen, met name de prestaties bij hoge temperaturen. Aangezien ABS kan zacht of vervormd raken bij temperaturen dicht bij het smelpunt, is het cruciaal om de thermische eigenschappen van het materiaal te begrijpen. Nauwkeurige temperatuurcontrole tijdens het vormproces en het selecteren van geschikte graden van ABS voor specifieke toepassingen kunnen helpen om ervoor te zorgen dat de eindproducten hun structurele integriteit behouden zelfs in uitdagende thermische omgevingen.

Beste praktijken voor het bereiken van hoogwaardige ABS-onderdelen door middel van injectiemolding

Om hoge-kwaliteit ABS-onderdelen te bereiken, speelt de vormgeving van de injectiemold een cruciale rol, vooral bij de plaatsing van de poorten en de koelingkanaalen. Optimale plaatsing van de poorten zorgt voor een gelijkmatige stofstroming, waardoor tekortkomingen zoals kromming of oppervlaktebevlekking worden geminimaliseerd. Succesvolle casestudies hebben aangetoond dat het integreren van gedetailleerde koelingkanaalen residuele spanningen vermindert en de dimensionele nauwkeurigheid verbetert. Een goed ontworpen mold verbetert niet alleen het uiterlijk van het product, maar zorgt ook voor consistentie in de productie, wat essentieel is voor grote schaalproductie.

Het beheersen van de injectieprocesparameters, waaronder temperatuur, druk en snelheid, is cruciaal voor consistentie en kwaliteit. Het onderhouden van de juiste temperatuur en druk helpt problemen zoals zinkmerken of onvolledig vullen te voorkomen, terwijl het aanpassen van de snelheid de stofstroming en -pakkende optimaliseert. Consistentie in deze parameters over productiebatches zorgt ervoor dat elk ABS-deel aan kwaliteitsnormen voldoet. Deze controles zijn essentieel om visueel aantrekkelijke en structureel stevige producten te produceren.

Materialenkeuze en -voorbereiding zijn essentiële onderdelen bij het injection molding van ABS-delen. Vooraf drogen van het ABS-materiaal is noodzakelijk om eventuele vochtigheid te verwijderen, wat tekortkomingen zoals spatten op het oppervlak van het deel kan veroorzaken. Technieken zoals mengen kunnen de materiaaleigenschappen verder verbeteren, waardoor een soepele stroom tijdens het vormgevingproces wordt gegarandeerd. Door het materiaal correct voor te bereiden, kunnen fabrikanten veelvoorkomende problemen vermijden en hogere prestatienormen bereiken in het eindproduct.

Het begrip en toepassen van deze beste praktijken kan de kwaliteit van ABS-geïnjecteerde onderdelen aanzienlijk verbeteren, met betrouwbare oplossingen voor industrieën die precisie en duurzaamheid vereisen.

Toekomstige trends in ABS-injectiemodels

Duurzaamheid wordt steeds belangrijker in ABS-injectiemodels, met een sterke focus op het gebruik van gerecyclede materialen en milieuvriendelijke processen om de milieuimpact te verminderen. Met toenemend bewustzijn over milieuproblemen verkennen plastic injectiemodelbedrijven innovatieve manieren om groene praktijken te implementeren. Bijvoorbeeld, sommige bedrijven beginnen gerecyclede ABS in hun productiecycliussen te integreren, wat aanzienlijk afval en bronverbruik reduceren. Dit staat niet alleen in lijn met wereldwijde duurzaamheidsdoelstellingen, maar voldoet ook aan de stijgende vraag naar milieubewuste productie.

Technologische vooruitgangen vormen ook de toekomst van ABS-injectiemodelage, vooral door automatisering en slimme productie. Innovaties in deze gebieden beloven zowel de efficiëntie als de kwaliteit van plastic injectiemodelageservices te verbeteren. Automatisering biedt meer precisie bij het beheer van het mouwdingsproces, wat kan leiden tot hogere consistentie en minder fouten. Tegelijkertijd biedt de implementatie van slimme productietechnieken, zoals IoT-geactiveerde machines, real-time data die gebruikt kunnen worden om productieprocessen te optimaliseren. Deze vooruitgangen zijn essentieel voor bedrijven die concurrerend willen blijven in het snel evoluerende landschap van aangepaste plastic injectiemodelage.

Table of Contents

- Inzicht in injectiemolding voor hoogwaardige ABS-plastic behuizingen

- Belangrijkste eigenschappen van ABS-plastic

- Toepassingen van ABS-plastic in verschillende industrieën

- Voordelen van het gebruik van injectiemodeling voor ABS-plastic

- Gemeenschappelijke uitdagingen bij ABS-injectiemolding

- Beste praktijken voor het bereiken van hoogwaardige ABS-onderdelen door middel van injectiemolding

- Toekomstige trends in ABS-injectiemodels

ONLINE

ONLINE