Razumijevanje inžekcijskog formiranja za visokokvalitetne ABS plastiforme

Inžekcijsko formiranje je ključni proizvodni proces namijenjen stvaranju plastičnih dijelova, posebno ABS plastiformi, koje su neophodne u raznim industrijskim područjima. Taj postupak uključuje tijekom kojeg se plastika topi i ubacuje u oblik kako bi se stvorile željene oblike. ABS, poznat po svojoj jačini i versatilenosti, vrlo je popularan zahvaljujući odličnoj otpornosti na udar i dobroj površinskoj obradi, što ga čini idealnim za komponente poput automobilskih dijelova i elektronskih omotača.

Razvoj injekcijskog formiranja datira iz 19. stoljeća i tijekom vremena je doživio značajne napredke. Ovi razvojni koraci rezultirali su poboljšanom kvalitetom i učinkovitosti, s savremenim tehnikama koje se fokusiraju na preciznost i smanjenje otpada materijala. Automatizacija procesa doveла je do bržeg proizvodnje, što se podudara sa potrebama visoko zahtjevnih industrija.

Preciznost i skalabilnost su ključne prednosti injekcijskog formiranja. Proces omogućuje proizvodnju složenih komponenti od ABS plastičnih materijala u velikim obujmima bez kompromisa u pogledu detalja ili kvalitete. Ova skalabilnost je ključna za poslove koji trebaju učinkovito proizvesti velike količine identičnih stavki. Preciznost koju pruža ovaj način osigurava konzistentni izlazak, što je ključni faktor za održavanje standarda kvalitete na zahtjevnom tržištu.

Ključne osobine ABS plastičnog materijala

ABS plastika, ili Acrylonitrile-Butadiene-Styrene, poseduje nekoliko ključnih mehaničkih svojstava koji čine da je izuzetan izbor za razne primjene. Njena otpornost na udar otvara se posebno naglašena, omogućujući joj da izdrži značajan silu bez tržnje ili loma. Ova značajka, kombinirana s impresivnom povlačnom jačinom, osigurava da komponente od ABS-a mogu izdržati tlak i stres u zahtijevanim okruženjima. Nadalje, čvrstoća ABS-a dodaje se njenoj trajnosti, čime postaje poželjni materijal u industrijskim granama gdje je pouzdanost ključna.

Pored svoje mehaničke čvrstoće, ABS plastika također iznosi značajne termalne osobine. Njena temperatura stakastog prelaza iznosi oko 105°C (221°F), što označava početak njezina prijelaza iz fleksibilnog u hrupeći. ABS je općenito stabilan u različitim uvjetima, uključujući i izloženost riješivačima i drugim kemikalijama. Njegova otpornost na kemijske tvari osigurava trajnost i pouzdanost, što čini ABS pogodnim za brojne primjene, uključujući one gdje se očekuje ponovljena izloženost strogiim okolinama. Ove osobine ističu uporabnost ABS-a u prilagođenom prašenju plastike i drugim specijaliziranim procesima proizvodnje.

Primjene ABS plastičke u različitim industrijskim oblastima

ABS plastika se široko koristi u automobilskoj industriji zbog svojstava laka težine i otpornosti. Često se koristi za proizvodnju dijelova poput tablice, prednjih zagađivača i unutarnjih obruba. Ove primjene ističu sposobnost materijala da odolje utjecaju dok pridržava strukturnu čvrstoću. Laka priroda ABS-a doprinosi poboljšanoj potrošnji goriva, čime postaje poželjni izbor za stvaranje čvrstih automobilskih komponenti koje ispunjavaju suvremene ekološke standarde.

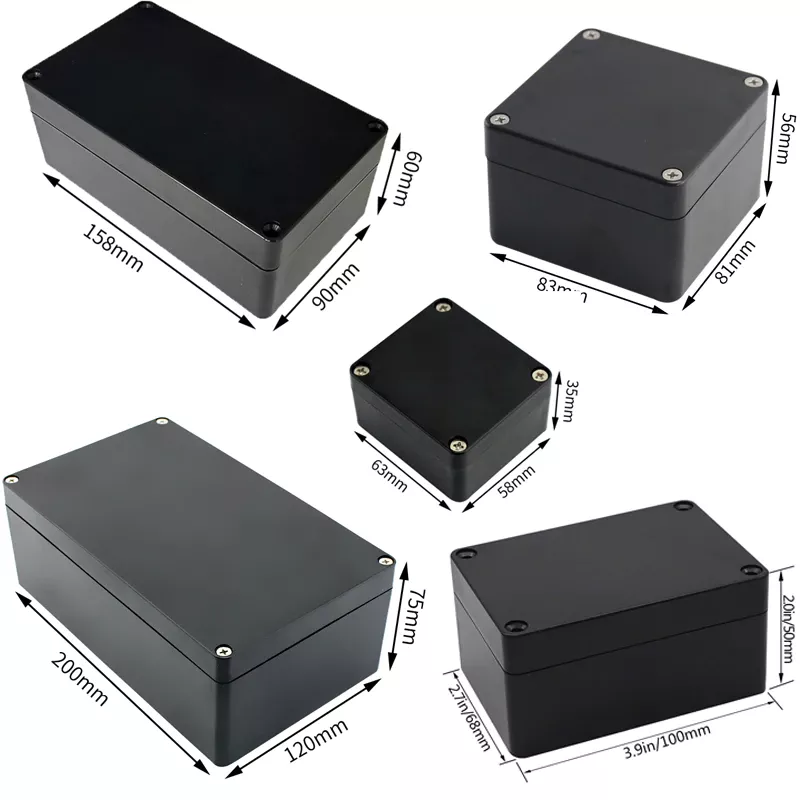

U sektorima elektronike i potrošačkih roba, ABS plastika igra ključnu ulogu u poboljšanju estetike i funkcionalnosti proizvoda. Često se koristi za proizvodnju omotača i sklopova za elektroničke uređaje, kao što su televizori, štamparije i kuhinjski aparati. Mogućnost lijevanja ABS-a u složene oblike omogućuje dizajnerima stvaranje elegantnih i ergonomskih proizvoda koji privlače potrošače. Glatkost površine ovog materijala i mogućnost jarkog obojanja također poboljšavaju vizualnu privlačnost potrošačkih elektronika.

ABS plastika je također uobičajena u kućnim aparaturama zahvaljujući svojoj sigurnosti i trajnosti. Koristi se u različitim primjenama, od kuhinjskih alata do čistača zraka i nameštaja. Robustnost materijala osigurava da su ovi proizvodi sigurni za upotrebu i mogu izdržati trošenje dnevnog života, pružajući trajnost i smanjujući potrebu za česte zamjene. Njegova otpornost na toplinu i kemikalije dodatno potvrđuje njegovu prilagodljivost predmetima koji su često izloženi različitim čistim sredstvima i visokim temperaturama rada.

Prednosti korištenja inžekcijskog formiranja za ABS plastiku

Injekcijsko formiranje nudi značajnu ekonomiju pri masovnoj proizvodnji komponenti od ABS plastike. Ova metoda značajno smanjuje troškove rada zbog visokog stupnja automatizacije i minimizira gubitak materijala točnom upravljanjem. Industrijske statistike pokazuju da injekcijsko formiranje može smanjiti troškove proizvodnje do 25%, čime postaje poželjni izbor za proizvođače velikih obima. Ova učinkovitost u korištenju resursa pretvara se u štednju koja koristi veće proizvodne obimе, što potvrđuje financijsku izdrživost procesa.

Građevinska fleksibilnost injekcione formiranja je još jedan izuzetno važan predak, što omogućuje stvaranje složenih oblika i kompleksnih dizajna koji bi bili teški za postizanje drugim tehnikama proizvodnje. Proces podržava detaljne karakteristike dijelova, kao što su različite debljine zida i integrirane komponente, s visokom preciznošću. Ova sposobnost je posebno korisna u automobilskoj i elektronskoj industriji, gdje su često potrebni jedinstveni i složeni dizajni dijelova.

Na kraju, visoke brzine proizvodnje dostignute putem inžekcijskog formiranja čine ovu metodu učinkovitom za brzu donošenje ABS proizvoda na tržište. Proces omogućuje kratke ciklusne vremena, značajno smanjujući rokove isporuke dok istovremeno održava visoku kvalitetu izlaza. Ova prednost je ključna za industrije koje zahtijevaju brze tržišne dostave i fokusiraju se na zadovoljivanje potrošačke potražnje u najkraćem mogućem roku. Korištenjem inžekcijskog formiranja, tvrtke mogu osigurati konstantan ponudni izvor trajnih i preciznih ABS komponenti, što im omogućuje da ostaju konkurentnim u dinamičkoj tržišnoj razmici.

Uobičajeni izazovi u inžekcijskom formiranju ABS-a

Inženjering ABS-a za prašno oblikovanje susreće nekoliko izazova, počevši od problema otpornosti na vremenske utjecaje. Kada su komponente od ABS plastike izložene elementima, mogu se degenerirati pod djelovanjem UV zraka ili apsorbirati vlagu, što uzrokuje promjenu boje i strukturnu nestabilnost. Da bi se smanjile ove ranjivosti, uključivanje UV stabilizatora i dodataka otpornih na vlagu u sastav može značajno produžiti životnu dobu i pouzdanost proizvoda.

Još jedan česti problem je stegnuti i iskretanje tijekom hlađenja, što može utjecati na dimenzionalnu točnost konačnih dijelova. To obično nastupa kada postoji neravnomjerno hlađenje ili nepravilno oblikovanje maštana. Proizvođači mogu umjetno smanjiti ove probleme osiguravajući precizno oblikovanje maštana i optimizaciju procesnih uvjeta kako bi se održao ravnomjerno hlađenje, što povećava unutarnji tlak i smanjuje deformaciju.

Termičke ograničenja ABS plastične tvari također stvaraju značajne izazove, posebice njena performansа pri visokim temperaturama. Budući da se ABS može mekšati ili deformirati pri temperaturama blizkim svojoj točki taljenja, razumijevanje termičkih svojstava materijala je ključno. Tačna kontrola temperature tijekom procesa lijeanja i odabir odgovarajućih kategorija ABS-a za specifične primjene mogu pomoći da se osigura da konačni proizvodi održavaju svoju strukturalnu čvrstoću čak i u izazovnim termičkim okruženjima.

Najbolje prakse za postizanje visokokvalitetnih ABS dijelova kroz lijevanje pod tlakom

Da bi se postigle kvalitetne dijelove od ABS-a, dizajn matrice igra ključnu ulogu, posebice u smještaju šljunka i hlađajućih kanala. Optimalno smještanje šljunka osigurava jednoliko tijek materijala, smanjujući naprskave poput iskriženja ili površinskih neurednosti. Uspešni slučajevi su pokazali da uključivanje detaljnih hlađajućih kanala smanjuje ostale napone i poboljšava dimenzionalnu točnost. Dobro inženirana matrica ne samo što poboljšava estetiku proizvoda, već također osigurava konzistentnost u proizvodnji, što je ključno za velkoskalu proizvodnju.

Kontrola parametara procesa injekcije, uključujući temperaturu, tlak i brzinu, je ključna za konzistentnost i kvalitet. Održavanje prave temperature i tlaka pomaže sprečiti probleme poput tonova sjivanja ili nepotpunog ispunita, dok prilagođavanje brzine optimizira tijek materijala i pakiranje. Konzistentnost ovih parametara tijekom proizvodnje osigurava da svaki dio od ABS-a ispunjava standard kvalitete. Ove kontrole su ključne za proizvodnju estetski privlačnih i strukturno čvrstih proizvoda.

Izbor i priprema materijala su neodvojivi dijelovi injekcione formiranja dijelova od ABS-a. Prethodno sušenje ABS materijala jest esencijalno kako bi se uklonilo bilo kakvo vlažnosno sadržaje, što može uzrokovati defekte poput crkana na površini dijela. Tehnike poput miješanja mogu dalje poboljšati svojstva materijala, osiguravajući gladan tijek tijekom procesa formiranja. Pravilnom pripremom materijala, proizvođači mogu izbjegnuti uobičajene probleme i postići više performansi u konačnom proizvodu.

Razumijevanje i primjena ovih najboljih praksa može značajno poboljšati kvalitetu dijelova izrađenih metalom ABS, ponudivši pouzdane rješenja za industrije koje zahtijevaju preciznost i trajnost.

Buduće trendove u lijepljenju ABS

Održivost postaje sve važnija u lijepljenju ABS-a, s naglaskom na upotrebu recikliranih materijala i ekološki prihvatljivih procesa kako bi se smanjio utjecaj na okoliš. S rastućim svijesti o okolišnim problemima, tvrtke za lijepljenje plastike istražuju inovativne načine implementacije zelenih praksa. Na primjer, neke tvrtke počinju integrirati reciklirani ABS u svoje proizvodne cikluse, znatno smanjujući otpad i korištenje resursa. To se ne samo slaganje sa globalnim ciljevima održivosti, već i ispunjava rastući zahtjev za ekološki odgovornom proizvodnjom.

Tehnološki napredak također oblikuje budućnost ABS pražnjenja pod tlakom, posebno kroz automatizaciju i pametnu proizvodnju. Inovacije u ovim područjima obećavaju povećati i učinkovitost i kvalitet usluga pražnjenja plastike pod tlakom. Automatizacija omogućuje precizniju kontrolu nad procesom pražnjenja, što može voditi do veće konzistentnosti i manje defekata. U međuvremenu, primjena pametnih tehnika proizvodnje, poput strojeva omogućenih IoT-om, pruža stvarno-vremenske podatke koji se mogu koristiti za optimizaciju proizvodnih procesa. Ovi napredci su ključni za tvrtke koje žele ostati konkurentnim u brzo se mijenjajućem landšeftu prilagođenog pražnjenja plastike pod tlakom.

Table of Contents

- Razumijevanje inžekcijskog formiranja za visokokvalitetne ABS plastiforme

- Ključne osobine ABS plastičnog materijala

- Primjene ABS plastičke u različitim industrijskim oblastima

- Prednosti korištenja inžekcijskog formiranja za ABS plastiku

- Uobičajeni izazovi u inžekcijskom formiranju ABS-a

- Najbolje prakse za postizanje visokokvalitetnih ABS dijelova kroz lijevanje pod tlakom

- Buduće trendove u lijepljenju ABS

ONLINE

ONLINE