Compréhension de la fabrication par moulage par injection pour des coques en plastique ABS de haute qualité

Le moulage par injection est un procédé de fabrication essentiel conçu pour créer des pièces en plastique, en particulier des coques en plastique ABS, qui sont intégrales à diverses industries. Cette méthode consiste à faire fondre le plastique et à l'injecter dans un moule pour former des formes désirées. L'ABS, connu pour sa solidité et sa polyvalence, est particulièrement populaire en raison de sa grande résistance aux chocs et de sa finition de surface, ce qui en fait un choix idéal pour des composants tels que les pièces automobiles et les boîtiers électroniques.

L'évolution du moulage par injection remonte au XIXe siècle et a connu des avancées significatives avec le temps. Ces développements ont abouti à une amélioration de la qualité et de l'efficacité, avec des techniques modernes axées sur la précision et la réduction des déchets de matériaux. L'automatisation du processus a conduit à une production plus rapide, répondant aux besoins des industries à forte demande.

La précision et la scalabilité sont des avantages clés du moulage par injection. Le procédé permet de fabriquer des composants en plastique ABS complexes en grandes quantités sans compromettre les détails ou la qualité. Cette scalabilité est cruciale pour les entreprises qui doivent produire de grandes quantités d'objets identiques de manière efficace. La précision offerte par cette méthode garantit une production cohérente, un facteur essentiel pour maintenir les normes de qualité dans des marchés exigeants.

Propriétés principales du plastique ABS

Le plastique ABS, ou Acrylonitrile-Butadiène-Styrène, présente plusieurs propriétés mécaniques clés qui en font un choix exceptionnel pour diverses applications. Sa résistance aux chocs est particulièrement remarquable, lui permettant de supporter des forces importantes sans se fissurer ou se casser. Cette caractéristique, combinée à sa haute résistance à la traction, assure que les composants en ABS peuvent résister à la pression et au stress dans des environnements exigeants. De plus, la robustesse de l'ABS ajoute à sa durabilité, ce qui en fait un matériau privilégié dans les industries où la fiabilité est cruciale.

En plus de ses propriétés mécaniques, le plastique ABS présente également des propriétés thermiques notables. Il a une température de transition vitreuse d'environ 105°C (221°F), ce qui indique le début de sa transition flexible à fragile. L'ABS est généralement stable dans diverses conditions, y compris lors d'une exposition aux solvants et autres produits chimiques. Sa résistance chimique assure longévité et fiabilité, rendant l'ABS adapté à de nombreuses applications, y compris celles où une exposition répétée à des environnements sévères est prévue. Ces propriétés soulignent l'utilité de l'ABS dans la fonderie par injection plastique sur mesure et d'autres processus de fabrication spécialisés.

Applications du plastique ABS dans diverses industries

Le plastique ABS est largement utilisé dans l'industrie automobile en raison de ses propriétés légères mais durables. Il est couramment employé pour fabriquer des composants tels que les tableaux de bord, les pare-chocs et les garnitures intérieures. Ces applications mettent en évidence la capacité du matériau à résister aux chocs tout en maintenant son intégrité structurelle. La nature légère de l'ABS contribue à une meilleure efficacité énergétique, ce qui en fait un choix privilégié pour créer des composants automobiles robustes répondant aux normes environnementales contemporaines.

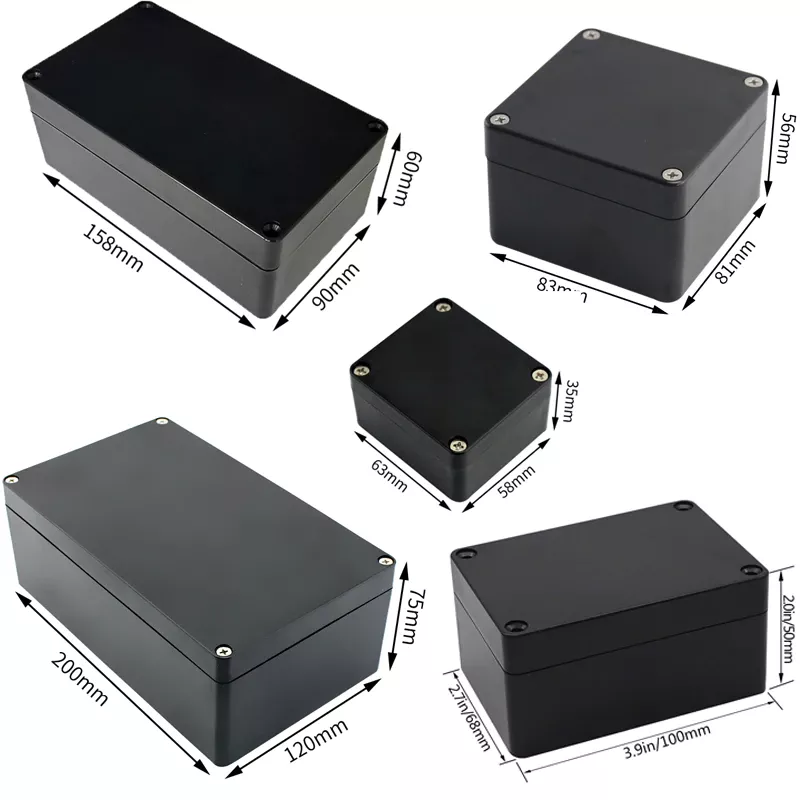

Dans les secteurs de l'électronique et des biens de consommation, le plastique ABS joue un rôle clé dans l'amélioration de l'esthétique et de la fonctionnalité des produits. Il est souvent utilisé pour fabriquer les boîtiers et enveloppes des appareils électroniques, tels que les téléviseurs, imprimantes et appareils de cuisine. La capacité de l'ABS à être moulé en formes complexes permet aux concepteurs de créer des produits élégants et ergonomiques qui séduisent les consommateurs. La surface lisse de ce matériau et sa capacité à adopter des colorations vives renforcent également l'attrait visuel des appareils électroniques grand public.

Le plastique ABS est également un matériau de base dans les appareils ménagers en raison de sa sécurité et de sa durabilité. Il est utilisé dans diverses applications, des ustensiles de cuisine aux aspirateurs et meubles. La robustesse du matériau garantit que ces produits sont sûrs à utiliser et résistent aux usures du quotidien, offrant ainsi une longévité et minimisant le besoin de remplacements fréquents. Sa résistance à la chaleur et aux produits chimiques renforce encore davantage son adéquation pour les objets souvent exposés à différents agents de nettoyage et à des températures de fonctionnement élevées.

Avantages de l'utilisation de la injection molding pour le plastique ABS

Le moulage par injection offre une efficacité économique notable lors de la production en série de composants en plastique ABS. Cette méthode réduit considérablement les coûts de main-d'œuvre grâce à ses niveaux élevés d'automatisation et minimise les déchets de matériaux grâce à un contrôle précis. Les statistiques de l'industrie montrent que le moulage par injection peut réduire les coûts de production jusqu'à 25 %, ce qui en fait le choix privilégié des fabricants à grande échelle. Cette efficacité dans l'utilisation des ressources se traduit par des économies qui profitent de volumes de production plus élevés, renforçant la viabilité financière du processus.

La flexibilité de conception du moulage par injection est un autre avantage remarquable, permettant la création de formes complexes et de conceptions détaillées qui seraient difficiles à réaliser avec d'autres techniques de fabrication. Le procédé soutient des caractéristiques détaillées des pièces, telles que des épaisseurs de paroi variables et des composants intégrés, avec une grande précision. Cette capacité est particulièrement bénéfique dans les industries automobile et électronique, où des conceptions de pièces uniques et complexes sont souvent nécessaires.

Enfin, les taux de production élevés obtenus grâce à l'injection permettent de rendre ce procédé efficace pour commercialiser rapidement des produits en ABS. Le processus permet des temps de cycle rapides, réduisant considérablement les délais de livraison tout en maintenant des résultats de haute qualité. Ce bénéfice est crucial pour les industries qui nécessitent des livraisons rapides sur le marché et qui se concentrent sur la satisfaction de la demande des consommateurs dans les délais. En utilisant l'injection, les entreprises peuvent garantir un approvisionnement constant en composants en ABS durables et précis, leur permettant de rester compétitives dans un paysage de marché en constante évolution.

Défis courants de l'injection de l'ABS

Le moulage par injection d'ABS rencontre plusieurs défis, commençant par ses problèmes de résistance aux intempéries. Lorsque des composants en plastique ABS sont exposés aux éléments, ils peuvent se dégrader sous l'effet de la lumière UV ou absorber l'humidité, ce qui entraîne une décoloration et une instabilité structurelle. Pour contrer ces vulnérabilités, l'incorporation de stabilisateurs UV et d'additifs résistants à l'humidité dans la composition peut considérablement prolonger la durée de vie et la fiabilité du produit.

Un autre problème courant est le rétrécissement et la déformation lors de la phase de refroidissement, ce qui peut affecter la précision dimensionnelle des pièces finales. Cela survient généralement lorsque le refroidissement est inégal ou que la conception du moule est incorrecte. Les fabricants peuvent atténuer ces problèmes en assurant une conception de moule précise et en optimisant les conditions de traitement pour maintenir un refroidissement uniforme, ce qui réduit ainsi les contraintes internes et les déformations.

Les limitations thermiques du plastique ABS posent également des défis significatifs, en particulier sa performance à haute température. Étant donné que l'ABS peut se ramollir ou se déformer à des températures proches de son point de fusion, il est crucial de comprendre les propriétés thermiques du matériau. Un contrôle précis de la température pendant le processus de moulage et le choix de grades d'ABS appropriés pour des applications spécifiques peuvent aider à s'assurer que les produits finaux conservent leur intégrité structurelle même dans des environnements thermiques difficiles.

Meilleures pratiques pour obtenir des pièces ABS de haute qualité par moulage par injection

Pour obtenir des pièces ABS de haute qualité, la conception du moule joue un rôle crucial, en particulier dans le positionnement des buses et des canaux de refroidissement. Un positionnement optimal des buses garantit un écoulement uniforme du matériau, minimisant les défauts tels que la déformation ou les imperfections de surface. Des études de cas réussies ont montré que l'intégration de canaux de refroidissement détaillés réduit les contraintes résiduelles et améliore la précision dimensionnelle. Un moule bien conçu non seulement améliore l'esthétique du produit, mais assure également une cohérence dans la production, essentielle pour une fabrication à grande échelle.

Le contrôle des paramètres du processus d'injection, y compris la température, la pression et la vitesse, est essentiel pour assurer la cohérence et la qualité. Maintenir la bonne température et pression aide à prévenir les problèmes tels que les marques de fonte ou le remplissage incomplet, tandis que l'ajustement de la vitesse optimise l'écoulement du matériau et le compactage. La cohérence de ces paramètres entre les lots de production garantit que chaque pièce en ABS respecte les normes de qualité. Ces contrôles sont cruciaux pour produire des produits à la fois esthétiques et structurellement solides.

Le choix et la préparation du matériau sont essentiels pour le moulage par injection des pièces en ABS. Le séchage préalable du matériau ABS est crucial pour éliminer tout contenu en humidité, qui peut provoquer des défauts tels que des stries sur la surface de la pièce. Des techniques comme le mélange peuvent encore améliorer les propriétés du matériau, garantissant un écoulement fluide pendant le processus de moulage. En préparant correctement le matériau, les fabricants peuvent éviter les problèmes courants et atteindre des normes de performance plus élevées dans le produit final.

La compréhension et l'application de ces meilleures pratiques peuvent améliorer de manière significative la qualité des pièces moulées par injection en ABS, offrant des solutions fiables pour les industries nécessitant précision et durabilité.

Tendances futures dans le moulage par injection en ABS

La durabilité devient de plus en plus importante dans le moulage par injection en ABS, avec un accent particulier sur l'utilisation de matériaux recyclés et de processus écoresponsables pour réduire l'impact environnemental. À mesure que la prise de conscience des problèmes environnementaux augmente, les entreprises de moulage par injection de plastique explorent des moyens innovants pour intégrer des pratiques vertes. Par exemple, certaines entreprises commencent à intégrer de l'ABS recyclé dans leurs cycles de production, réduisant ainsi considérablement les déchets et l'utilisation des ressources. Cela s'aligne non seulement sur les objectifs mondiaux de durabilité, mais répond également à la demande croissante de fabrication respectueuse de l'environnement.

Les progrès technologiques façonnent également l'avenir de la fabrication par moulage sous pression en ABS, en particulier grâce à l'automatisation et à la fabrication intelligente. Les innovations dans ces domaines promettent d'améliorer à la fois l'efficacité et la qualité des services de moulage par injection de plastique. L'automatisation permet un contrôle plus précis du processus de moulage, ce qui peut conduire à une meilleure cohérence et à moins de défauts. Par ailleurs, l'implémentation de techniques de fabrication intelligente, telles que des machines équipées de l'IoT, fournit des données en temps réel qui peuvent être utilisées pour optimiser les processus de production. Ces avancées sont essentielles pour les entreprises qui souhaitent rester compétitives dans le paysage en rapide évolution du moulage par injection de plastique sur mesure.

Table of Contents

- Compréhension de la fabrication par moulage par injection pour des coques en plastique ABS de haute qualité

- Propriétés principales du plastique ABS

- Applications du plastique ABS dans diverses industries

- Avantages de l'utilisation de la injection molding pour le plastique ABS

- Défis courants de l'injection de l'ABS

- Meilleures pratiques pour obtenir des pièces ABS de haute qualité par moulage par injection

- Tendances futures dans le moulage par injection en ABS

ONLINE

ONLINE