درک مولding تزریق برای جوشکاهای پلاستیکی ABS با کیفیت بالا

مولding تزریق یک فرآیند تولید حیاتی است که برای ساخت قطعات پلاستیکی، به ویژه جوشکاهای پلاستیکی ABS طراحی شده است که در صنایع مختلف نقش مهمی دارند. این روش شامل ذوب پلاستیک و تزریق آن به داخل قالب برای ایجاد اشکال مورد نظر است. ABS به دلیل مقاومت عالی آن در برابر ضربه و سطح تمام شده، به خصوص برای قطعاتی مانند قطعات خودرو و کفoshهای الکترونیکی محبوب است.

تاریخچه توسعه فرآیند مولding تزریق به قرن نوزدهم بازمی گردد و در طول زمان پیشرفت های زیادی داشته است. این توسعه ها منجر به بهبود کیفیت و کارایی شده اند، که در تکنیک های مدرن تاکید بر دقت و کاهش ضایعات مواد وجود دارد. خودکارسازی این فرآیند منجر به تولید سریع تر شده است که با نیازهای صنایع با تقاضای بالا هماهنگ است.

دقت و قابلیت مقیاس بندی از جمله مزایای مهم مولding تزریق است. این فرآیند اجازه تولید مولds پلاستیک ABS پیچیده با حجم زیاد را بدون کاهش در جزئیات یا کیفیت می دهد. این قابلیت مقیاس بندی برای شرکت هایی که نیاز به تولید کمیت زیادی از آیتم های یکسان دارند، حیاتی است. دقت ارائه شده توسط این روش، اطمینان از خروجی ثابت را تضمین می کند، که عامل بحرانی برای حفظ استانداردهای کیفیت در بازارهای مورد نیاز است.

ویژگی های اصلی پلاستیک ABS

پلاستیک ABS یا آکریلونیتریل-بوتادیئن-استیرن دارای ویژگیهای مکانیکی مهمی است که آن را انتخاب مناسبی برای مختلف کاربردها میکند. مقاومت ضد ضربه آن به خصوص قابل توجه است و اجازه میدهد تا با نیروی زیادی مواجه شود بدون اینکه شکسته یا شکافته شود. این ویژگی، همراه با قوی بودن تحت فشار، اطمینان میدهد که قطعات ABS بتوانند فشار و تنش را در محیطهای سخت تحمل کنند. علاوه بر این، سختی ABS به دوام آن اضافه میکند و آن را به مادهای ترجیحی در صنایعی تبدیل میکند که در آنها قابلیت اعتماد حائز اهمیت است.

علاوه بر قوای مکانیکی خود، پلاستیک ABS ویژگیهای گرمایی قابل توجهی نیز دارد. دمای انتقال شیشهای آن حدود ۱۰۵ درجه سانتیگراد (۲۲۱ فارنهایت) است که نشاندهنده شروع به انتقال از حالت انعطافپذیر به حالت شکننده است. ABS به طور کلی تحت شرایط مختلف، از جمله معرض قرار گرفتن به محلولکنندهها و شیمیاها، پایدار است. مقاومت شیمیایی آن طول عمر و قابلیت اعتماد به آن را تضمین میکند و باعث میشود ABS برای بسیاری از کاربردها، از جمله کاربردهایی که در آنها مواجهه مکرر با محیطهای سخت منتظر شده است، مناسب باشد. این ویژگیها کاربرد ABS در قالبکشی تزریق پلاستیک سفارشی و فرآیندهای تولید متخصص دیگر را تأکید میکند.

کاربردهای پلاستیک ABS در صنایع مختلف

پلاستیک ABS به دلیل ویژگیهای سبک وزن اما پایدار، در صنعت خودرو مورد استفاده گسترده قرار میگیرد. این ماده معمولاً در تولید قطعاتی مانند داشبورد، بامپرها و تزئینات داخلی استفاده میشود. این کاربردها نشاندهنده توانایی مواد برای مقابله با ضربه در حالی که ساختار کامل باقی میماند، هستند. طبیعت سبک وزن ABS به بهبود مصرف سوخت کمک میکند و این باعث میشود که انتخاب مناسبی برای ساخت قطعات قوی خودرو باشد که معیارهای زیستمحیطی معاصر را رعایت میکند.

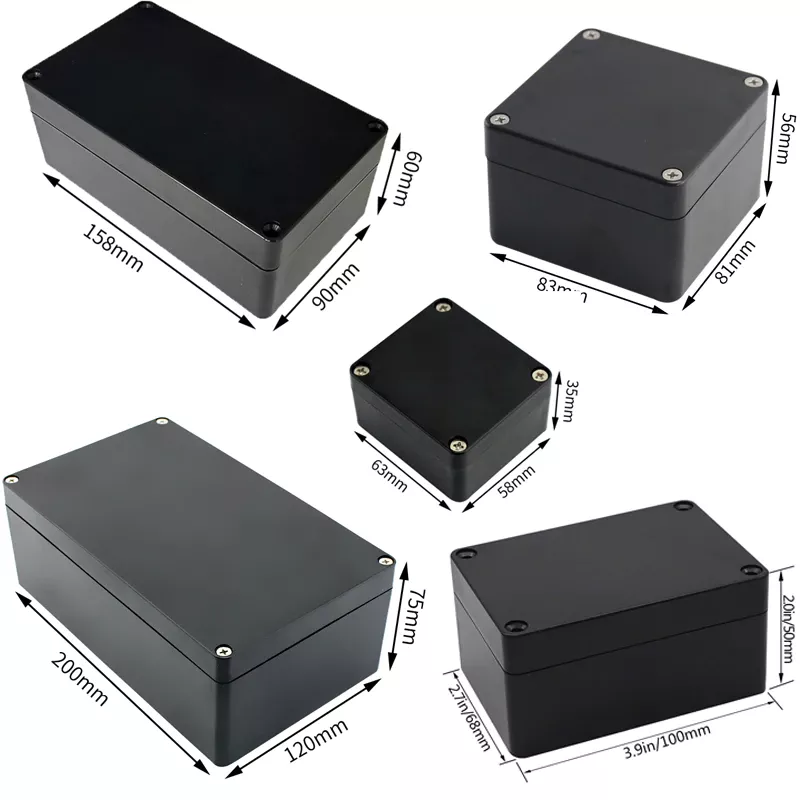

در بخشهای الکترونیک و کالاهای مصرفی، پلاستیک ABS نقش کلیدی در بهبود ظاهر و عملکرد محصولات دارد. این ماده اغلب برای تولید جعبهها و کفهای دستگاههای الکترونیکی، مانند تلویزیونها، چاپگرها و ابزارهای آشپزخانه استفاده میشود. توانایی ABS در قالبگیری به شکلهای پیچیده، طراحان را مجاز میسازد تا محصولاتی با طراحی خوششکل و ارگونومیک ایجاد کنند که به مصرفکنندگان لذت میدهد. همچنین، سطح滑ان و توانایی رنگآمیزی روشن این ماده، به زیبایی بصری دستگاههای مصرفی کمک میکند.

پلاستیک ABS نیز به دلیل امنیت و استحکامش، یک ماده پایه در تجهیزات خانگی است. این ماده در کاربردهای مختلفی از جمله ابزارهای آشپزخانه، شیرجهها و اثاث مورد استفاده قرار میگیرد. استحکام این ماده تضمین میکند که این محصولات برای استفاده امن باشند و علیرغم سختیهای روزمره زندگی، طول عمر بالایی داشته باشند و نیاز به جایگزینی مکرر را کاهش دهند. مقاومت آن نسبت به گرما و مواد شیمیایی مناسبی را برای استفاده در اقلامی که به صورت مکرر با عوامل تمیزکاری و دمای بالا مواجه هستند، فراهم میآورد.

مزایای استفاده از قالبگرایی تزریقی برای پلاستیک ABS

استفاده از فرآیند تراشیدن جوش در تولید انبوه قطعات پلاستیک ABS، بهره وری قابل توجهی از لحاظ هزینه ارائه میدهد. این روش به دلیل سطح بالای خودکارسازی، هزینههای نیروی کار را به طور قابل توجهی کاهش میدهد و با کنترل دقیق، ضایعات مواد را به حداقل میرساند. آمار صنعت نشان میدهد که تراشیدن جوش میتواند هزینههای تولید را تا ۲۵٪ کاهش دهد، که این موضوع این روش را به گزینه اولویتی برای تولیدکنندگان بزرگ تبدیل میکند. این کارایی در استفاده از منابع، صرفهجوییهایی را ایجاد میکند که از حجم تولید بیشتر بهره میبرد و عملکرد مالی این فرآیند را تقویت میکند.

انعطاف پذیری طراحی در فرآیند تراشیدن تزریقی، مزیت برجسته دیگری است که امکان ساخت شکلهای پیچیده و طرحهای نامتعارف را فراهم میکند. این کار با سایر روشهای تولید به چالش میخورد. این فرآیند اجزای دقیق را با جزئیاتی مانند ضخامت دیوارههای مختلف و اجزای یکپارچه با دقت بالا حمایت میکند. این توانایی به خصوص در صنایع خودرو و الکترونیک که نیازمند طراحیهای منحصر به فرد و پیچیده هستند، بسیار مفید است.

در نهایت، نرخ تولید بالا قابل دستیابی از طریق فرمدهی تزریق، آن را به یک روش کارآمد برای معرفی محصولات ABS به بازار به صورت سریع تبدیل میکند. این فرآیند به دورههای تولیدی سریع اجازه میدهد که زمانهای انتظار را به طور قابل ملاحظهای کاهش دهد در حالی که کیفیت بالا را حفظ میکند. این مزیت برای صنایعی که نیاز به تحویل سریع محصولات به بازار دارند و بر روی برآورده کردن تقاضای مصرفکننده متمرکز هستند، بسیار حیاتی است. با استفاده از فرمدهی تزریق، شرکتها میتوانند تأمین مداومی از قطعات ABS مقاوم و دقیق را تضمین کنند و این امکان را به آنها میدهد تا در منظره پویای بازار رقابتی باقی بمانند.

چالشهای متداول در فرمدهی تزریق ABS

تقویم تزریق ABS با چند چالش مواجه است، که از جمله آن، مشکلات مقاومت نسبت به آب و هوا است. زمانی که قطعات پلاستیکی ABS به عوامل محیطی معرض قرار میگیرند، ممکن است تحت تأثیر نور UV تخریب شوند یا رطوبت را جذب کنند که منجر به تغییر رنگ و ناپایداری ساختاری میشود. برای مبارزه با این ضعفها، استفاده از پایدارسازهای UV و افزودن مواد مقاوم نسبت به رطوبت در ترکیب میتواند عمر و قابلیت اعتماد محصول را به طور قابل توجهی افزایش دهد.

یکی دیگر از مشکلات متداول، انقباض و خم شدن در فاز سرد شدن است که میتواند دقت ابعادی قطعات نهایی را تحت تأثیر قرار دهد. این معمولاً زمانی رخ میدهد که سرد شدن نامنظم باشد یا طراحی قالب مناسب نباشد. تولیدکنندگان میتوانند با تضمین طراحی دقیق قالب و بهینهسازی شرایط پردازش برای حفظ سرد شدن یکنواخت، این مشکلات را کاهش دهند که بار داخلی را کاهش میدهد و تغییر شکل را جلوگیری میکند.

محدودیتهای گرمایی پلاستیک ABS نیز چالشهای قابل توجهی را به همراه دارد، به ویژه عملکرد آن در دمای بالا. از آنجا که ABS میتواند در دماهای نزدیک به نقطه ذوب خود نرم یا تر شود، درک ویژگیهای گرمایی مواد اساسی است. کنترل دقیق دما در طول فرآیند قالبگیری و انتخاب سطوح مناسب ABS برای کاربردهای خاص میتواند کمک کند تا محصولات نهایی حتی در محیطهای گرمایی چالشبرانگیز نیز سازگاری ساختاری خود را حفظ کنند.

بهترین روشها برای دستیابی به قطعات ABS با کیفیت بالا از طریق قالبگیری تزریق

برای دستیابی به قطعات ABS با کیفیت بالا، طراحی قالب نقشه ای کلیدی دارد، به ویژه در مکانگذاری دروازه و کانالهای سردکننده. مکانگذاری مناسب دروازه تضمین میکند که جریان مواد به صورت یکنواخت باشد و عیوبی مانند خم شدن یا نقصهای سطحی را کاهش دهد. مطالعات موفق نشان دادهاند که استفاده از کانالهای سردکننده جزئیات بیشتری میتواند تنشهای باقیمانده را کاهش دهد و دقت ابعادی را بهبود بخشد. یک قالب مهندسی شده به خوبی نه تنها ظاهر محصول را بهبود میبخشد بلکه همچنین سازگاری در تولید را تضمین میکند که برای تولید به مقیاس بزرگ ضروری است.

کنترل پارامترهای فرآیند تزریق، از جمله دمای، فشار و سرعت، برای حفظ هماهنگی و کیفیت بسیار حیاتی است. نگهداری از دمای مناسب و فشار کمک میکند به مشکلاتی مثل نشانهای فرونشستن یا پر نشدن کامل جلوگیری شود، در حالی که تنظیم سرعت جریان مواد را بهینه میکند و بستهبندی را فراهم میآورد. هماهنگی در این پارامترها در طول دستههای تولیدی مطمئن میشود که هر قطعه ABS به معیارهای کیفیت برسد. این کنترلها برای تولید محصولاتی با ظاهر جذاب و ساختار قوی حیاتی هستند.

انتخاب و آمادهسازی مواد در تزریق فرمدهی قطعات ABS نقش اساسی دارد. خشک کردن قبلی ماده ABS برای حذف محتوای رطوبت ضروری است، زیرا میتواند عیوبی مثل خطوط روی سطح قطعه ایجاد کند. تکنیکهایی مثل ترکیب میتواند ویژگیهای مواد را بهبود بخشد و جریان滑 during را در طول فرآیند فرمدهی صاف کند. با آمادهسازی صحیح ماده، تولیدکنندگان میتوانند مشکلات رایج را جلوگیری کرده و استانداردهای عملکرد بالاتری در محصول نهایی دستیابند.

درک و کاربرد این بهترین روشها میتواند کیفیت قطعات ساخته شده با فرآیند تراشیدگی ABS را به طور قابل ملاحظهای افزایش دهد و راهحلهای قابل اتکا برای صنایع نیازمند دقت و استحکام ارائه دهد.

روند های آینده در تراشیدگی ABS

پایداری در فرآیند تراشیدگی ABS اهمیت یافته است، با تأکید زیادی بر استفاده از مواد بازیافتی و فرآیندهای دوستداشتنی محیط زیست برای کاهش تأثیرات زیستمحیطی. همراه با افزایش آگاهی از مسائل زیستمحیطی، شرکتهای تراشیدگی پلاستیک راههای نوآورانهای برای پیادهسازی روشهای سبز را کشف میکنند. به عنوان مثال، برخی شرکتها شروع به ادغام ABS بازیافتی در چرخههای تولید خود کردهاند، که این موضوع به طور قابل ملاحظهای زباله و مصرف منابع را کاهش میدهد. این کار نه تنها با اهداف پایداری جهانی هماهنگ است بلکه با تقاضای رو به افزایش برای تولید مسئول زیستمحیطی نیز سازگار است.

پیشرفتهای فنی نیز آیندهٔ تراشیدنی ABS را تحت تأثیر قرار میدهد، به ویژه از طریق خودکارسازی و تولید هوشمند. نوآوریها در این زمینهها وعده میدهد که هم کارایی و هم کیفیت خدمات تراشیدن پلاستیک را افزایش دهد. خودکارسازی کنترل دقیقتری بر فرآیند تراشیدن ارائه میدهد که میتواند منجر به هماهنگی بیشتر و کاهش عیوب شود. در حالی که استفاده از تکنیکهای تولید هوشمند، مانند ماشینهای فعالشده با IoT، دادههای زمان واقعی را فراهم میکند که میتواند برای بهینهسازی فرآیندهای تولید استفاده شود. این پیشرفتها برای شرکتهایی که قصد دارند در منظر تغییرات سریع تراشیدنی سفارشی پلاستیک رقابتپذیر بمانند، ضروری هستند.

Table of Contents

- درک مولding تزریق برای جوشکاهای پلاستیکی ABS با کیفیت بالا

- ویژگی های اصلی پلاستیک ABS

- کاربردهای پلاستیک ABS در صنایع مختلف

- مزایای استفاده از قالبگرایی تزریقی برای پلاستیک ABS

- چالشهای متداول در فرمدهی تزریق ABS

- بهترین روشها برای دستیابی به قطعات ABS با کیفیت بالا از طریق قالبگیری تزریق

- روند های آینده در تراشیدگی ABS

ONLINE

ONLINE