Entendiendo el Moldeo por Inyección para Carcasas de Plástico ABS de Alta Calidad

El moldeo por inyección es un proceso de fabricación esencial diseñado para crear piezas de plástico, particularmente carcasas de plástico ABS, que son fundamentales en diversas industrias. Este método consiste en derretir el plástico e inyectarlo en un molde para formar las formas deseadas. El ABS, conocido por su fortaleza y versatilidad, es especialmente popular debido a su excelente resistencia al impacto y acabado superficial, lo que lo hace ideal para componentes como partes automotrices y carcasa de dispositivos electrónicos.

La evolución de la inyección de plástico se remonta al siglo XIX y ha visto avances significativos con el tiempo. Estos desarrollos han resultado en una mejora de la calidad y eficiencia, con técnicas modernas que se centran en la precisión y la reducción del desperdicio de materiales. La automatización del proceso ha llevado a una producción más rápida, alineándose con las necesidades de industrias de alta demanda.

La precisión y la escalabilidad son ventajas clave de la inyección de plástico. El proceso permite la fabricación de componentes de plástico ABS complejos en grandes volúmenes sin comprometer el detalle o la calidad. Esta escalabilidad es crucial para empresas que necesitan producir grandes cantidades de artículos idénticos de manera eficiente. La precisión ofrecida por este método asegura un resultado consistente, un factor crítico para mantener los estándares de calidad en mercados exigentes.

Propiedades Clave del Plástico ABS

El plástico ABS, o Acrilonitrilo-Butadieno-Estireno, cuenta con varias propiedades mecánicas clave que lo convierten en una elección excepcional para diversas aplicaciones. Su resistencia al impacto es particularmente notable, permitiéndole soportar fuerzas significativas sin agrietarse ni romperse. Esta característica, combinada con su impresionante resistencia a la tracción, asegura que los componentes de ABS puedan resistir presión y estrés en entornos exigentes. Además, la solidez del ABS añade a su durabilidad, haciéndolo un material preferido en industrias donde la confiabilidad es crucial.

Además de sus propiedades mecánicas, el plástico ABS también presenta propiedades térmicas notables. Tiene una temperatura de transición vítrea alrededor de 105°C (221°F), lo que indica el comienzo de su transición de flexible a frágil. El ABS es generalmente estable en diversas condiciones, incluyendo la exposición a disolventes y otras sustancias químicas. Su resistencia química asegura longevidad y fiabilidad, lo que hace que el ABS sea adecuado para numerosas aplicaciones, incluidas aquellas donde se espera una exposición repetida a entornos agresivos. Estas propiedades subrayan la utilidad del ABS en la moldura por inyección de plástico personalizado y otros procesos de fabricación especializados.

Aplicaciones del plástico ABS en varias industrias

El plástico ABS es ampliamente utilizado en la industria automotriz debido a sus propiedades de ligereza y durabilidad. Se emplea comúnmente en la fabricación de componentes como tableros, parachoques y molduras interiores. Estas aplicaciones destacan la capacidad del material de resistir impactos mientras mantiene su integridad estructural. La naturaleza ligera del ABS contribuye a una mayor eficiencia en el consumo de combustible, lo que lo convierte en una opción preferida para crear componentes automotrices robustos que cumplen con los estándares ambientales contemporáneos.

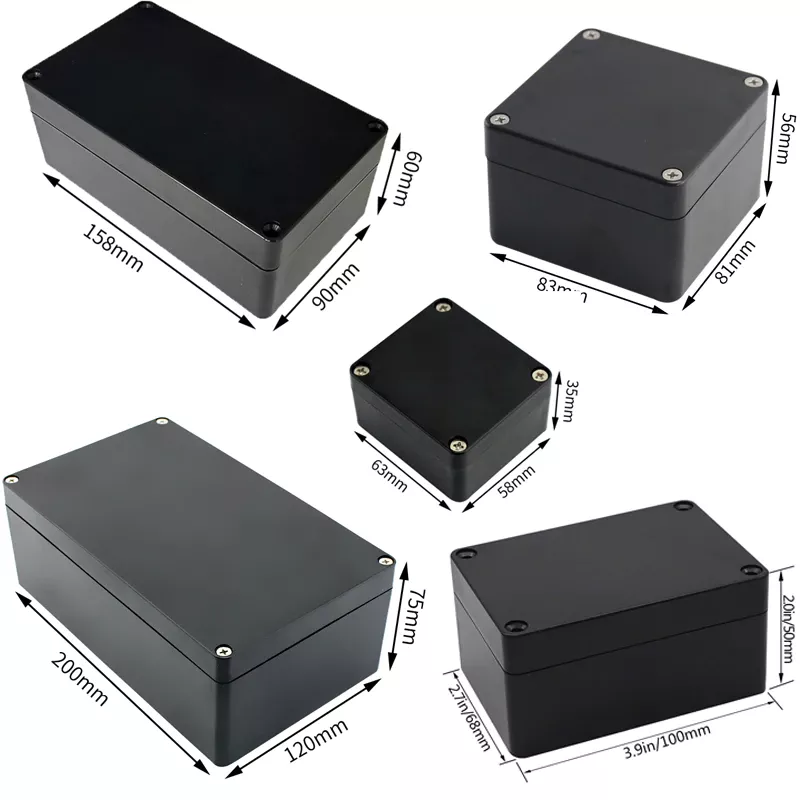

En los sectores de electrónica y bienes de consumo, el plástico ABS desempeña un papel fundamental en la mejora de la estética y funcionalidad de los productos. A menudo se utiliza para fabricar carcasas y cubiertas de dispositivos electrónicos, como televisores, impresoras y electrodomésticos de cocina. La capacidad del ABS de moldearse en formas complejas permite a los diseñadores crear productos elegantes y ergonómicos que atraen a los consumidores. La superficie lisa de este material y su capacidad para colores vibrantes también mejoran el atractivo visual de los productos electrónicos de consumo.

El plástico ABS también es un material básico en los electrodomésticos debido a su seguridad y durabilidad. Se utiliza en diversas aplicaciones, desde utensilios de cocina hasta aspiradoras y muebles. La robustez del material asegura que estos productos sean seguros para su uso y resistan el desgaste del día a día, ofreciendo longevidad y minimizando la necesidad de reemplazos frecuentes. Su resistencia al calor y a los químicos refuerza aún más su idoneidad para artículos que a menudo están expuestos a diferentes agentes de limpieza y altas temperaturas de funcionamiento.

Beneficios de usar inyección de plástico ABS

La conformación por inyección ofrece una notable eficiencia en costos al producir en masa componentes de plástico ABS. Este método reduce significativamente los costos de mano de obra gracias a sus altos niveles de automatización y minimiza el desperdicio de materiales mediante un control preciso. Las estadísticas de la industria muestran que la conformación por inyección puede reducir los costos de producción en hasta un 25%, lo que la convierte en la opción preferida para los fabricantes a gran escala. Esta eficiencia en el uso de recursos se traduce en ahorros que se benefician de volúmenes de producción más altos, reforzando la viabilidad financiera del proceso.

La flexibilidad de diseño de la inyección es otra ventaja notable, permitiendo la creación de formas intrincadas y diseños complejos que serían difíciles de lograr mediante otras técnicas de fabricación. El proceso admite características detalladas de las piezas, como espesores de pared variables y componentes integrados, con alta precisión. Esta capacidad es especialmente beneficiosa en las industrias automotriz y electrónica, donde a menudo son necesarios diseños de piezas únicos y complejos.

Por último, las altas tasas de producción alcanzables mediante el moldeo por inyección lo convierten en un método eficiente para llevar productos de ABS rápidamente al mercado. El proceso permite tiempos de ciclo rápidos, reduciendo significativamente los tiempos de entrega mientras se mantiene una alta calidad en las salidas. Este beneficio es crucial para industrias que requieren entregas rápidas al mercado y están enfocadas en satisfacer la demanda del consumidor de manera oportuna. Al utilizar el moldeo por inyección, las empresas pueden garantizar un suministro consistente de componentes de ABS duraderos y precisos, permitiéndoles mantenerse competitivos en un panorama de mercado dinámico.

Desafíos Comunes en el Moldeo por Inyección de ABS

La moldura por inyección de ABS enfrenta varios desafíos, comenzando con sus problemas de resistencia al clima. Cuando los componentes de plástico ABS están expuestos a los elementos, pueden degradarse bajo la luz UV o absorber humedad, lo que provoca descoloración e inestabilidad estructural. Para contrarrestar estas vulnerabilidades, incorporar estabilizadores UV y aditivos resistentes a la humedad en la composición puede extender sustancialmente la vida útil y fiabilidad del producto.

Otro problema común es la retracción y el deformación durante la fase de enfriamiento, lo cual puede afectar la precisión dimensional de las piezas finales. Esto generalmente ocurre cuando hay un enfriamiento desigual o un diseño de molde inadecuado. Los fabricantes pueden mitigar estos problemas asegurándose de un diseño de molde preciso y optimizando las condiciones de procesamiento para mantener un enfriamiento uniforme, lo que a su vez reduce los esfuerzos internos y la deformación.

Las limitaciones térmicas del plástico ABS también plantean desafíos significativos, especialmente su rendimiento a altas temperaturas. Dado que el ABS puede ablandarse o deformarse a temperaturas cercanas a su punto de fusión, entender las propiedades térmicas del material es crucial. Un control preciso de la temperatura durante el proceso de moldeo y seleccionar grados apropiados de ABS para aplicaciones específicas pueden ayudar a asegurar que los productos finales mantengan su integridad estructural incluso en entornos térmicos desafiantes.

Mejores prácticas para lograr piezas de ABS de alta calidad mediante inyección

Para lograr piezas de ABS de alta calidad, el diseño del molde juega un papel crucial, especialmente en la colocación de la puerta y los canales de enfriamiento. Una colocación óptima de la puerta asegura un flujo uniforme de material, minimizando defectos como el encogimiento o las imperfecciones en la superficie. Estudios de casos exitosos han demostrado que incorporar canales de enfriamiento detallados reduce los esfuerzos residuales y mejora la precisión dimensional. Un molde bien diseñado no solo mejora la estética del producto, sino que también asegura consistencia en la producción, lo cual es esencial para la fabricación a gran escala.

El control de los parámetros del proceso de inyección, incluidos la temperatura, la presión y la velocidad, es vital para la consistencia y la calidad. Mantener la temperatura y la presión adecuadas ayuda a prevenir problemas como marcas de hundimiento o llenado incompleto, mientras que ajustar la velocidad optimiza el flujo de material y el empaque. La consistencia en estos parámetros a lo largo de los lotes de producción asegura que cada pieza de ABS cumpla con los estándares de calidad. Estos controles son críticos para producir productos estéticamente agradables y estructuralmente sólidos.

La selección y preparación del material son fundamentales para la inyección de piezas de ABS. Secar previamente el material ABS es esencial para eliminar cualquier contenido de humedad, lo cual puede causar defectos como rayas en la superficie de la pieza. Técnicas como el mezclado pueden mejorar aún más las propiedades del material, asegurando un flujo suave durante el proceso de moldeo. Al preparar correctamente el material, los fabricantes pueden evitar problemas comunes y alcanzar mayores estándares de rendimiento en el producto final.

La comprensión y aplicación de estas mejores prácticas puede mejorar significativamente la calidad de las piezas moldeadas por inyección de ABS, ofreciendo soluciones confiables para industrias que requieren precisión y durabilidad.

Tendencias Futuras en el Moldeo por Inyección de ABS

La sostenibilidad está cobrando cada vez más importancia en el moldeo por inyección de ABS, con un fuerte énfasis en el uso de materiales reciclados y procesos ecológicos para reducir el impacto ambiental. A medida que crece la conciencia sobre los problemas ambientales, las empresas de moldeo por inyección de plástico están explorando maneras innovadoras de implementar prácticas verdes. Por ejemplo, algunas empresas están comenzando a integrar ABS reciclado en sus ciclos de producción, reduciendo significativamente los residuos y el uso de recursos. Esto no solo se alinea con los objetivos globales de sostenibilidad, sino que también satisface la creciente demanda de fabricación responsable con el medio ambiente.

Los avances tecnológicos también están moldeando el futuro de la inyección de ABS, especialmente a través de la automatización y la fabricación inteligente. Las innovaciones en estas áreas prometen mejorar tanto la eficiencia como la calidad de los servicios de inyección de plástico. La automatización permite un control más preciso sobre el proceso de moldeo, lo que puede llevar a una mayor consistencia y menos defectos. Mientras tanto, la implementación de técnicas de fabricación inteligente, como máquinas habilitadas para IoT, proporciona datos en tiempo real que se pueden utilizar para optimizar los procesos de producción. Estos avances son esenciales para las empresas que buscan mantenerse competitivas en el panorama rápidamente evolutivo de la inyección de plástico personalizado.

Table of Contents

- Entendiendo el Moldeo por Inyección para Carcasas de Plástico ABS de Alta Calidad

- Propiedades Clave del Plástico ABS

- Aplicaciones del plástico ABS en varias industrias

- Beneficios de usar inyección de plástico ABS

- Desafíos Comunes en el Moldeo por Inyección de ABS

- Mejores prácticas para lograr piezas de ABS de alta calidad mediante inyección

- Tendencias Futuras en el Moldeo por Inyección de ABS

ONLINE

ONLINE