Verständnis des Spritzgießens für hochwertige ABS-Kunststoffgehäuse

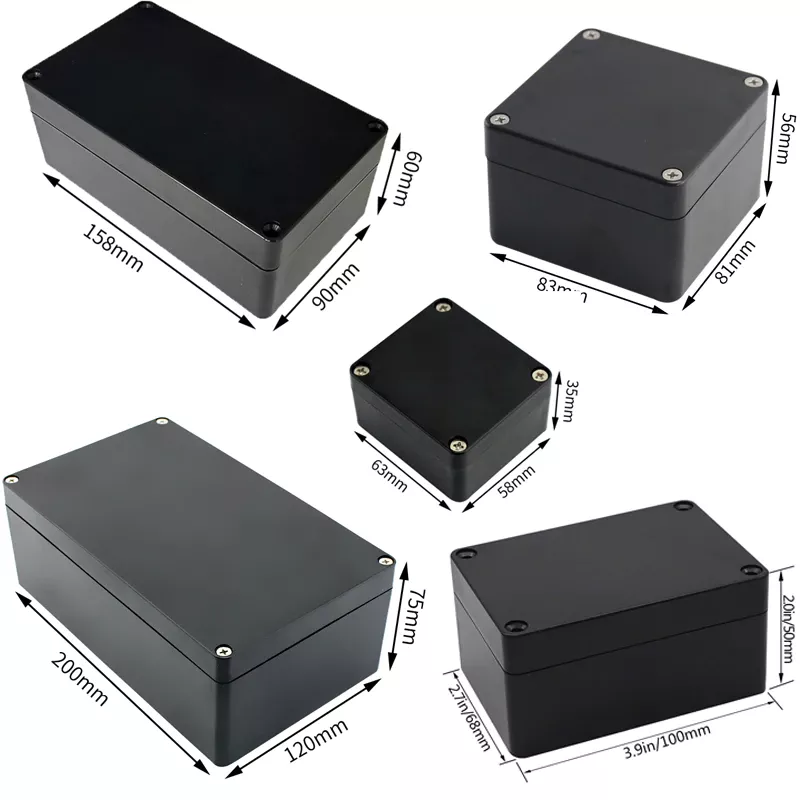

Spritzgießen ist ein essenzielles Fertigungsverfahren zur Herstellung von Kunststoffteilen, insbesondere ABS-Kunststoffgehäusen, die für verschiedene Industrien von zentraler Bedeutung sind. Diese Methode umfasst das Schmelzen von Kunststoff und das Einspritzen in einen Guss, um gewünschte Formen zu erstellen. ABS zeichnet sich durch seine Stärke und Vielseitigkeit aus und ist besonders beliebt aufgrund seiner hervorragenden Widerstandsfähigkeit gegen Aufprall und seines glatten Oberflächenfinishs, was es zu idealen Komponenten wie Automobilteilen und elektronischen Gehäusen macht.

Die Entwicklung der Spritzgießtechnik reicht zurück ins 19. Jahrhundert und hat im Laufe der Zeit erhebliche Fortschritte gemacht. Diese Entwicklungen haben zu einer Verbesserung der Qualität und Effizienz geführt, wobei moderne Techniken auf Präzision und Reduktion von Materialverschwendung fokussieren. Die Automatisierung des Prozesses hat zu einer schnelleren Produktion geführt, die den Anforderungen von branchen mit hohem Bedarf gerecht wird.

Präzision und Skalierbarkeit sind die wichtigsten Vorteile der Spritzgießtechnik. Der Prozess ermöglicht die Fertigung komplexer ABS-Kunststoffkomponenten in großen Mengen, ohne an Detailgenauigkeit oder Qualität einzubüßen. Diese Skalierbarkeit ist entscheidend für Unternehmen, die große Mengen identischer Artikel effizient produzieren müssen. Die durch diese Methode gebotene Präzision gewährleistet eine konsistente Ausgabe, ein kritischer Faktor für die Einhaltung von Qualitätsstandards auf anspruchsvollen Märkten.

Wichtige Eigenschaften von ABS-Plastik

ABS-Plastik, oder Acrylnitril-Butadien-Styrol, weist mehrere wichtige mechanische Eigenschaften auf, die es zu einer außergewöhnlichen Wahl für verschiedene Anwendungen machen. Seine Schlagfestigkeit ist besonders bemerkenswert, da es erhebliche Kräfte aushalten kann, ohne zu rissig zu werden oder zu brechen. Diese Eigenschaft, kombiniert mit seiner beeindruckenden Zugfestigkeit, stellt sicher, dass ABS-Komponenten Druck und Belastung in anspruchsvollen Umgebungen aushalten können. Darüber hinaus trägt die Robustheit von ABS zu seiner Haltbarkeit bei, was es zu einem bevorzugten Material in Branchen macht, in denen Zuverlässigkeit entscheidend ist.

Neben seinen mechanischen Stärken zeigt ABS-Plastik auch bemerkenswerte thermische Eigenschaften. Es hat eine Glasübergangstemperatur von etwa 105°C (221°F), was den Beginn seines Übergangs von flexibel zu spröde anzeigt. ABS ist im Allgemeinen unter verschiedenen Bedingungen, einschließlich der Belichtung gegenüber Lösungsmitteln und anderen Chemikalien, stabil. Seine chemische Beständigkeit gewährleistet Langlebigkeit und Zuverlässigkeit, wodurch ABS für zahlreiche Anwendungen geeignet ist, einschließlich solcher, bei denen eine wiederholte Belichtung gegenüber harten Umgebungen erwartet wird. Diese Eigenschaften unterstreichen die Nützlichkeit von ABS in maßgeschneiderten Spritzgusspaneen und anderen spezialisierten Fertigungsprozessen.

Anwendungen von ABS-Plastik in verschiedenen Industrien

ABS-Plastik wird aufgrund seiner leichten, aber dennoch robusten Eigenschaften im Automobilbau weitgehend eingesetzt. Es wird häufig bei der Herstellung von Komponenten wie Armaturenbrettern, Kotflügeln und Innenverkleidungen verwendet. Diese Anwendungen unterstreichen die Fähigkeit des Materials, Einsätzen standzuhalten, während es gleichzeitig seine strukturelle Integrität bewahrt. Die Leichtgewichtseigenschaften von ABS tragen zur besseren Kraftstoffeffizienz bei, wodurch es eine bevorzugte Wahl für die Erstellung solider Fahrzeugkomponenten ist, die den heutigen Umweltstandards entsprechen.

In den Bereichen Elektronik und Konsumgüter spielt ABS-Plastik eine zentrale Rolle bei der Verbesserung von Produktästhetik und Funktionalität. Es wird oft zur Fertigung von Gehäusen und Gehäusen für elektronische Geräte wie Fernseher, Drucker und Küchengeräte verwendet. Die Fähigkeit von ABS, in komplexe Formen geprägt zu werden, ermöglicht es Designern, schlanke und ergonomische Produkte zu erstellen, die auf Konsumenten ansprechen. Die glatte Oberfläche dieses Materials und seine Fähigkeit zu lebhaften Farben steigern ebenfalls den visuellen Reiz von Konsumelektronik.

ABS-Plastik ist auch ein wichtiges Material in Haushaltsgeräten aufgrund seiner Sicherheit und Haltbarkeit. Es wird in verschiedenen Anwendungen eingesetzt, von Küchengeräten über Staubsauger bis hin zu Möbeln. Die Robustheit des Materials sorgt dafür, dass diese Produkte sicher im Gebrauch sind und dem Verschleiß des täglichen Lebens standhalten, was eine lange Lebensdauer garantiert und das häufige Ersetzen minimiert. Seine Widerstandsfähigkeit gegen Hitze und Chemikalien verstärkt weiterhin seine Eignung für Gegenstände, die oft verschiedenen Reinigungsmitteln und hohen Betriebstemperaturen ausgesetzt sind.

Vorteile der Verwendung von Spritzgusstechnik für ABS-Plastik

Spritzgussherstellung bietet eine bemerkenswerte Kosteneffizienz bei der Massenfertigung von ABS-Plastikkomponenten. Diese Methode reduziert die Arbeitskosten erheblich aufgrund ihrer hohen Automatisierungsstufen und minimiert Materialverschwendung durch präzise Kontrolle. Branchenstatistiken zeigen, dass Spritzgussherstellung die Produktionskosten um bis zu 25 % senken kann, wodurch sie zur bevorzugten Wahl für Großunternehmen wird. Diese Effizienz in der Ressourcennutzung führt zu Einsparungen, die von größeren Produktionsmengen profitieren, was die wirtschaftliche Machbarkeit des Prozesses untermauert.

Die Gestaltungsflexibilität des Spritzgießverfahrens ist ein weiterer bemerkenswerter Vorteil, der es ermöglicht, detaillierte Formen und komplexe Designs herzustellen, die durch andere Fertigungstechniken schwer zu realisieren wären. Der Prozess unterstützt detaillierte Teilmerkmale, wie unterschiedliche Wandstärken und integrierte Komponenten, mit hoher Präzision. Diese Fähigkeit ist insbesondere in den Automobil- und Elektronikindustrien von Vorteil, wo oft eindeutige und komplexe Teildesigns erforderlich sind.

Schließlich ermöglichen die hohen Produktionsraten, die durch Spritzgießen erreichbar sind, eine effiziente Methode, ABS-Produkte schnell auf den Markt zu bringen. Der Prozess ermöglicht kurze Zykluszeiten, was erheblich die Lieferzeiten verkürzt, während gleichzeitig hohe Qualitätsstandards gewahrt bleiben. Dieser Vorteil ist entscheidend für Industrien, die schnelle Markteintritte benötigen und sich darauf konzentrieren, die Kundenbedarf pünktlich zu decken. Durch die Nutzung von Spritzgießen können Unternehmen einen konsistenten Vorrat an robusten und präzisen ABS-Komponenten sicherstellen und so ihre Wettbewerbsfähigkeit im dynamischen Markumfeld aufrechterhalten.

Häufige Herausforderungen beim ABS-Spritzgießen

ABS-Spritzgussharz steht vor mehreren Herausforderungen, beginnend mit seinen Wetterfestigkeitsproblemen. Wenn ABS-Plastikteile den Elementen ausgesetzt sind, können sie unter UV-Licht degenerieren oder Feuchtigkeit aufnehmen, was zu Verfärbungen und struktureller Instabilität führt. Um diese Anfälligkeiten zu bekämpfen, kann die Aufnahme von UV-Stabilisatoren und feuchtigkeitsresistenten Additiven in die Zusammensetzung das Lebensalter und die Zuverlässigkeit des Produkts erheblich verlängern.

Ein weiteres häufiges Problem ist die Schrumpfung und Verwürfung während der Abkühlphase, was die dimensionsbezogene Genauigkeit der endgültigen Teile beeinträchtigen kann. Dies tritt typischerweise auf, wenn die Abkühlung ungleichmäßig erfolgt oder die Formgebung nicht richtig entworfen ist. Hersteller können diese Probleme bekämpfen, indem sie eine präzise Formgestaltung sicherstellen und die Verarbeitungsbedingungen optimieren, um eine gleichmäßige Abkühlung zu gewährleisten, was seinerseits die inneren Spannungen und Verformungen reduziert.

Die thermischen Grenzen von ABS-Plastik stellen ebenfalls erhebliche Herausforderungen dar, insbesondere seine Leistungsfähigkeit bei hohen Temperaturen. Da ABS bei Temperaturen in der Nähe seines Schmelzpunkts weich oder wellig werden kann, ist das Verständnis der thermischen Eigenschaften des Materials entscheidend. Genauige Temperaturregulierung während des Formprozesses und die Auswahl geeigneter ABS-Arten für spezifische Anwendungen können helfen, dass die Endprodukte selbst in anspruchsvollen thermischen Umgebungen ihre strukturelle Integrität bewahren.

Best Practices für die Erstellung hochwertiger ABS-Teile durch Spritzgießen

Um ABS-Teile von hoher Qualität herzustellen, spielt die Formenentwicklung eine entscheidende Rolle, insbesondere bei der Positionierung der Gießöffnungen und Kühlkanäle. Eine optimale Positionierung der Gießöffnungen stellt einen gleichmäßigen Materialfluss sicher und minimiert Fehler wie Verformungen oder Oberflächenmängel. Erfolgreiche Fallstudien haben gezeigt, dass die Einbindung detaillierter Kühlkanäle die Restspannungen reduziert und die dimensionsbezogene Genauigkeit verbessert. Ein gut konstruiertes Formwerk hebt nicht nur die Produktästhetik hervor, sondern stellt auch eine Konsistenz in der Produktion sicher, was für die Massenfertigung essenziell ist.

Die Kontrolle der Spritzgießprozessparameter, einschließlich Temperatur, Druck und Geschwindigkeit, ist entscheidend für Konsistenz und Qualität. Das Aufrechterhalten der richtigen Temperatur und des richtigen Drucks hilft, Probleme wie Senkungen oder unvollständiges Füllen zu verhindern, während die Anpassung der Geschwindigkeit den Materialfluss und das Packen optimiert. Eine Konsistenz dieser Parameter über Produktions Chargen hinweg stellt sicher, dass jedes ABS-Teil den Qualitätsstandards entspricht. Diese Steuerungen sind entscheidend für die Herstellung ästhetisch ansprechender und strukturell solider Produkte.

Die Auswahl und Vorbereitung des Materials sind wesentlich für das Spritzgießen von ABS-Teilen. Das Vor-trocknen des ABS-Materials ist essenziell, um jeglichen Feuchtigkeitsgehalt zu entfernen, der zu Fehlern wie Spritzmuster auf der Teilloberfläche führen kann. Techniken wie Mischen können die Materialeigenschaften weiter verbessern und einen reibungslosen Fluss während des Formprozesses gewährleisten. Durch die richtige Vorbereitung des Materials können Hersteller gängige Probleme vermeiden und höhere Leistungsstandards im Endprodukt erreichen.

Das Verständnis und die Anwendung dieser Best Practices kann die Qualität von ABS-Injektionsgeformten Teilen erheblich verbessern und zuverlässige Lösungen für Branchen anbieten, die Präzision und Haltbarkeit benötigen.

Zukünftige Trends in der ABS-Injektionsformung

Nachhaltigkeit gewinnt bei der ABS-Injektionsformung zunehmend an Bedeutung, wobei ein starker Fokus auf der Verwendung recycelter Materialien und umweltfreundlicher Prozesse zur Reduzierung des ökologischen Fußabdrucks liegt. Mit wachsendem Bewusstsein für Umweltprobleme untersuchen Plastik-Injektionsformungsunternehmen innovative Wege, um grüne Praktiken umzusetzen. Einige Unternehmen beginnen beispielsweise, recyceltes ABS in ihre Produktionszyklen zu integrieren, was den Abfall und den Ressourcenverbrauch erheblich reduziert. Dies steht nicht nur im Einklang mit globalen Nachhaltigkeitszielen, sondern deckt auch den steigenden Bedarf an umweltverträglicher Fertigung ab.

Technologische Fortschritte gestalten auch die Zukunft der ABS-Injektionsformung, insbesondere durch Automatisierung und intelligentes Fertigen. Innovationen in diesen Bereichen versprechen, sowohl die Effizienz als auch die Qualität von Dienstleistungen bei der Kunststoff-Injektionsformung zu verbessern. Automatisierung ermöglicht eine genauere Kontrolle über den Formprozess, was zu einer höheren Konsistenz und weniger Fehlern führen kann. Gleichzeitig bietet die Einführung von Smart-Manufacturing-Techniken, wie maschinenbasierte IoT-Lösungen, Echtzeitdaten, die zur Optimierung der Produktionsprozesse genutzt werden können. Diese Fortschritte sind essenziell für Unternehmen, die im schnell sich wandelnden Umfeld der maßgeschneiderten Kunststoff-Injektionsformung wettbewerbsfähig bleiben möchten.

Table of Contents

- Verständnis des Spritzgießens für hochwertige ABS-Kunststoffgehäuse

- Wichtige Eigenschaften von ABS-Plastik

- Anwendungen von ABS-Plastik in verschiedenen Industrien

- Vorteile der Verwendung von Spritzgusstechnik für ABS-Plastik

- Häufige Herausforderungen beim ABS-Spritzgießen

- Best Practices für die Erstellung hochwertiger ABS-Teile durch Spritzgießen

- Zukünftige Trends in der ABS-Injektionsformung

ONLINE

ONLINE