Forståelse af Masseformning til Højkvalitets ABS-Plast Skaller

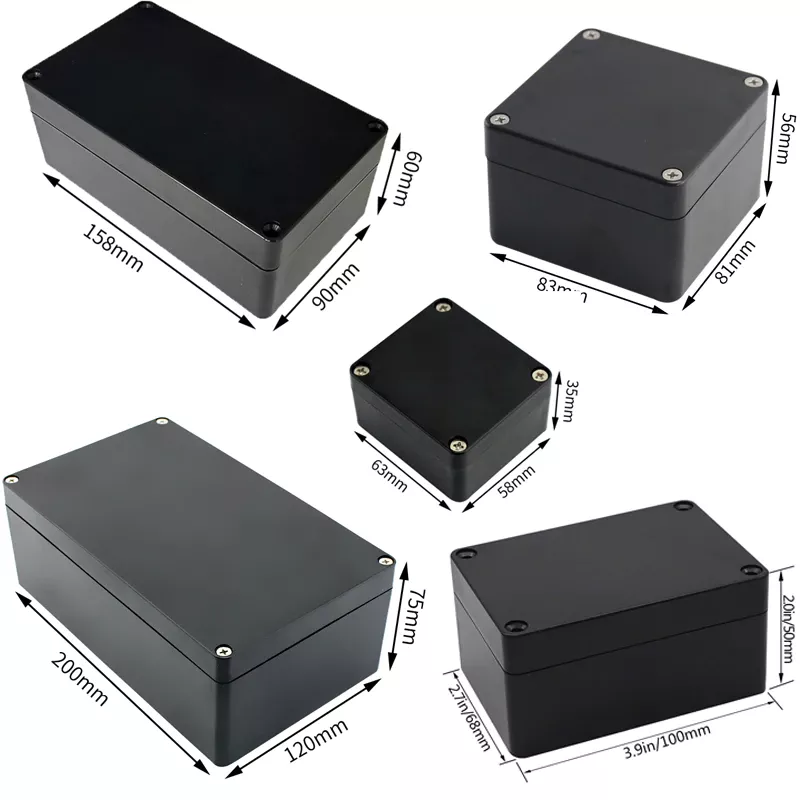

Masseformning er en afgørende produktionsteknik beregnet til at skabe plast dele, især ABS-plast skaller, som er integrerede i flere industrier. Denne metode indebærer smeltning af plast og indsprøjting af denne i en form for at opnå de ønskede former. ABS, kendt for sin styrke og fleksibilitet, er særlig populær på grund af sin fremragende impaktsmodstand og overfladeafslutning, hvilket gør det ideelt til komponenter såsom bildele og elektroniske huse.

Udviklingen af injektionsformning kan spores tilbage til det 19. århundrede og har gennemgået betydelige fremskridt over tid. Disse udviklinger har resulteret i forbedret kvalitet og effektivitet, hvor moderne teknikker fokuserer på præcision og reduktion af materialeaffald. Automatiseringen af processen har ført til hurtigere produktion, hvilket svarer til behovene i højeforbrugsindustrier.

Præcision og skalerbarhed er centrale fordele ved injektionsformning. Processen gør det muligt at fremstille komplekse ABS-plastkomponenter i store mængder uden at kompromisse med detaljer eller kvalitet. Denne skalerbarhed er afgørende for virksomheder, der har brug for at producere store mængder identiske varer effektivt. Præcisionen, som denne metode tilbyder, sikrer konstant udgang, et afgørende faktor for at opretholde kvalitetsstandarder i kravstillede markeder.

Nøglegenskaber ved ABS-plast

ABS-plast, eller Acrylonitril-Butadien-Styren, har flere vigtige mekaniske egenskaber, der gør det til en fremragende valgmulighed til forskellige anvendelser. Dets impaktsmodstand er især bemærkelsesværdig, hvilket tillader det at udholde betydelig kraft uden at sprække eller bryde. Denne egenskab kombineret med dets imponerende trækstyrke sikrer, at ABS-komponenter kan klare tryk og stress i krævende miljøer. Desuden bidrager robustheden af ABS til dets holdbarhed, hvilket gør det til et foretrukket materiale i industrier, hvor pålidelighed er afgørende.

Udover dets mekaniske styrker udviser ABS-plast også bemærkelsesværdige termiske egenskaber. Den har en glasovergangstemperatur på omkring 105°C (221°F), hvilket angiver starten på dens overgang fra fleksibel til brødlig. ABS er generelt stabil under forskellige forhold, herunder eksponering for solventer og andre kemikalier. Dets kemiske modstandsdygtighed sikrer langvarighed og pålidelighed, hvilket gør ABS egnet til flere anvendelser, herunder dem, hvor gentagne eksponeringer for strenge miljøer forventes. Disse egenskaber understreger nyttigheden af ABS i tilpasset plastindstrøgning og andre specialiserede produktionsprocesser.

Anvendelser af ABS-plast i forskellige industrier

ABS-plast bruges omfattende i bilindustrien på grund af dens lette, men alligevel robuste egenskaber. Den anvendes ofte til fremstilling af komponenter som instrumentbræder, bumper og inderspydninger. Disse anvendelser understreger materialets evne til at modstå stød samtidig med at opretholde strukturel integritet. ABS' lette natur bidrager til forbedret brændstofeffektivitet, hvilket gør det til en foretrukken valgmulighed for at skabe robuste bilkomponenter, der opfylder de moderne miljømæssige krav.

Inden for elektronik- og forbrugsvarersektoren spiller ABS-plast en afgørende rolle ved at forbedre produkternes æstetik og funktionalitet. Den bruges ofte til fremstilling af huse og skaller til elektroniske enheder, såsom tv'er, printere og køkkenapparater. ABS' evne til at formes til komplekse former gør det muligt for designere at skabe smukke og ergonomiske produkter, der tiltrækker forbrugerne. Materialets glatte overflade og evne til at have vibrante farver forbedrer også den visuelle tiltrækningskraft af forbrugsElektronik.

ABS-plast er også en grundpille i husholdningsapparater på grund af dens sikkerhed og holdbarhed. Den bruges i forskellige anvendelser, fra køkkenredskaber til støvsugere og møbler. Materialets robusthed sikrer, at disse produkter er sikre at bruge og kan klare udslitningen i det daglige liv, hvilket giver længere levetid og mindsker behovet for hyppige erstatninger. Dets modstand mod varme og kemikalier forstærker yderligere dets egnethed til genstande, der ofte bliver udsat for forskellige rengøringsmidler og høj driftstemperatur.

Fordele ved at bruge injektionsformning til ABS-plast

Injectionsformning tilbyder markante omkostningsfordele ved masseproduktion af ABS-plastkomponenter. Denne metode reducerer betydeligt arbejdsomkostninger på grund af dens høje automatiseringsniveau og minimerer materialeaffald gennem nøjagtig kontrol. Branchestatistikker viser, at injectionsformning kan reducere produktionomkostninger med op til 25 %, hvilket gør det til en foretrukken valgmulighed for store producenter. Denne effektivitet i ressourceanvendelse oversættes til besparelser, der nyder godt af højere produktionsvolumener, hvilket styrker processens økonomiske holdbarhed.

Designflexibiliteten ved injektionsformning er en anden bemærkelsesværdig fordel, hvilket gør det muligt at skabe komplicerede former og komplekse design, der ville være udfordrende at opnå med andre produktionsmetoder. Processen understøtter detaljerede komponenter med variabelt vægtykkelse og integrerede komponenter med høj præcision. Denne evne er især fordelagtig i bil- og elektronikindustrien, hvor unikke og komplekse komponentdesign ofte er nødvendige.

Til sidst giver de høje produktionshastigheder, der kan opnås gennem injektionsskærmning, en effektiv metode for at få ABS-produkter hurtigt på markedet. Processen tillader hurtige cyklustider, hvilket betydeligt reducerer leveringstider samtidig med at høj kvalitet vedbliver. Dette fordel er afgørende for industrier, der kræver hurtige markedsudleveringer og fokuserer på at møde forbrugerkernen præcist. Ved at bruge injektionsskærmning kan virksomheder sikre en konstant forsyning af varige og nøjagtige ABS-komponenter, hvilket muliggør for dem at forblive konkurrencedygtige i det dynamiske markedslandskab.

Almindelige udfordringer ved ABS-injektionsskærmning

ABS-sprutformning står over for flere udfordringer, hvoraf den første er dens vejrmodstandsproblemer. Når ABS-plastkomponenter bliver eksponeret for elementerne, kan de forarbejdes under UV-lys eller absorbere fugt, hvilket fører til farveændring og strukturel ustabilitet. For at modvirke disse sårbarheder kan indførelse af UV-stabilisatorer og fugtresistente tilføjelsesstoffer i sammensætningen betydeligt udvide produktets levetid og pålidelighed.

En anden almindelig problemstilling er sammentrækning og forvrængning under kølefasen, hvilket kan påvirke dimensionelt nøjagtighed af de endelige dele. Dette opstår typisk, når der er ujævn køling eller en uforkert formdesign. Producenter kan mindske disse problemer ved at sikre præcist formdesign og optimere bearbejdelsesbetingelserne for at opretholde ensartet køling, hvilket i sin tur reducerer interne spændinger og deformation.

Termiske begrænsninger ved ABS-plast stiller også betydelige udfordringer op, især dets ydelse ved høje temperaturer. Da ABS kan bløde eller forvrænges ved temperaturer tæt på dens smeltepunkt, er det afgørende at forstå materialets termiske egenskaber. Nøjagtig temperaturregulering under formningsprocessen og valg af passende ABS-typer til bestemte anvendelser kan hjælpe med at sikre, at de endelige produkter bibeholder deres strukturelle integritet selv i udfordrende termiske miljøer.

Bedste praksis for at opnå høj kvalitet på ABS-deler gennem injectionsformning

For at opnå høj kvalitet på ABS-dele, spiller formdesign en afgørende rolle, især når det kommer til placering af ingang og kølevæskekanaler. Den optimale placering af ingangen sikrer en ligevægtig materialestrøm, hvilket mindsker fejl såsom forvridning eller overfladeblækninger. Vellykkede case studies har vist, at integrering af detaljerede kølevæskekanaler reducerer reststress og forbedrer dimensionelt nøjagtighed. Et godt konstrueret form vækker ikke kun produktets æstetik, men sikrer også konsekvens i produktionen, hvilket er afgørende for storstilsproduktion.

Kontrol af indsprøjtningsprocessens parametre, herunder temperatur, tryk og hastighed, er afgørende for konsistens og kvalitet. At vedligeholde den rigtige temperatur og tryk hjælper med at forhindre problemer som faldmærker eller ufuldstændig udfyldning, mens justering af hastigheden optimerer materialeflow og pakning. Konsistens i disse parametre over produktionsserier sikrer, at hver ABS-del opfylder kvalitetsstandarder. Disse kontroller er afgørende for at fremstille produkter, der er både æstetisk tilfredsstillende og strukturelt robuste.

Vælg af materialer og forberedelse er integreret i indsprøjtningsformning af ABS-dele. At forudtørre ABS-materialet er afgørende for at fjerne enhver vandindhold, hvilket kan forårsage defekter såsom splay på delens overflade. Teknikker som blandning kan yderligere forbedre materialeegenskaberne, hvilket sikrer en glad flow under formningsprocessen. Ved korrekt forberedelse af materialet kan producenter undgå almindelige problemer og opnå højere ydelsesstandarder i det endelige produkt.

Forståelsen og anvendelse af disse bedste praksisser kan forbedre kvaliteten af ABS-injektionsmoldede dele væsentligt, hvilket tilbyder pålidelige løsninger for industrier, der kræver præcision og holdbarhed.

Fremtidige tendenser inden for ABS-injektionsformning

Bæredygtighed bliver stadig vigtigere inden for ABS-injektionsformning, med en stark fokus på at bruge genbrugsmaterialer og miljøvenlige processer for at mindske miljøpåvirkningen. Med den voksende bevidstgørelse om miljøproblemer undersøger plastikinjektionsformningsvirksomheder innovative måder at implementere grønne praksisser. For eksempel begynder nogle virksomheder at integrere genbrugt ABS i deres produktionssydle, hvilket betydeligt reducerer affald og ressourceforbrug. Dette stemmer ikke kun overens med globale bæredygtigheds mål, men opfylder også den stigende efterspørgsel efter miljøansvarlig produktion.

Teknologiske fremskridt former også fremtiden for ABS-injektionsformning, især gennem automatisering og smart produktion. Innovationer inden for disse områder lover at forbedre både effektiviteten og kvaliteten af plast injektionsformningstjenester. Automatisering giver mere præcise kontrol over formningsprocessen, hvilket kan føre til større konsekvens og færre fejl. Under tiden giver implementeringen af smarte produktionsmetoder, såsom IoT-aktiverede maskiner, realtiddata, der kan bruges til at optimere produktionsprocesserne. Disse fremskridt er afgørende for virksomheder, der ønsker at forblive konkurrencedygtige i den hurtigt udviklende landskab af tilpasset plast injektionsformning.

Table of Contents

- Forståelse af Masseformning til Højkvalitets ABS-Plast Skaller

- Nøglegenskaber ved ABS-plast

- Anvendelser af ABS-plast i forskellige industrier

- Fordele ved at bruge injektionsformning til ABS-plast

- Almindelige udfordringer ved ABS-injektionsskærmning

- Bedste praksis for at opnå høj kvalitet på ABS-deler gennem injectionsformning

- Fremtidige tendenser inden for ABS-injektionsformning

ONLINE

ONLINE